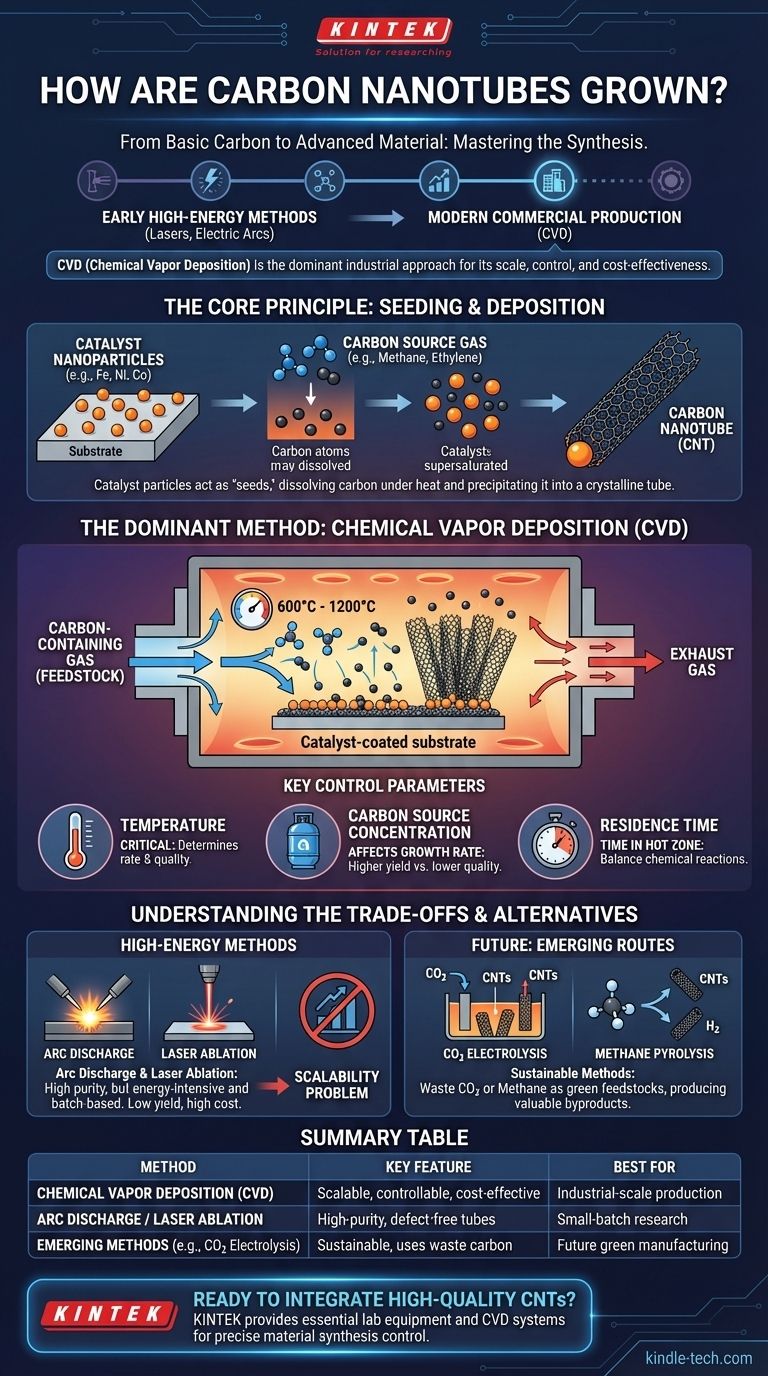

En esencia, el cultivo de un nanotubo de carbono implica proporcionar una fuente de carbono y las condiciones energéticas adecuadas para ensamblar átomos de carbono en una estructura cilíndrica, similar a un tubo. Si bien los primeros métodos utilizaban técnicas de alta energía como láseres o arcos eléctricos, la gran mayoría de la producción moderna a escala comercial se basa en un proceso más controlable llamado Deposición Química de Vapor (CVD).

La clave para entender la síntesis de nanotubos de carbono es reconocer que no es solo un método, sino una familia de procesos. La elección del método es una compensación entre la escala, el costo y la calidad final de los nanotubos producidos, siendo la CVD el enfoque más equilibrado y dominante para aplicaciones industriales.

El Principio Fundamental: Siembra y Deposición

Antes de examinar métodos específicos, es crucial comprender el mecanismo fundamental. Casi todo el crecimiento de CNT se basa en un catalizador.

El Papel de la Partícula Catalizadora

Se prepara un sustrato con una fina capa de nanopartículas catalizadoras metálicas, típicamente hierro, níquel o cobalto.

Estas nanopartículas actúan como "semillas". Bajo altas temperaturas, las moléculas de gas que contienen carbono se descomponen, y los átomos de carbono se disuelven en o sobre la partícula catalizadora.

Cuando el catalizador se sobresatura con carbono, los átomos de carbono precipitan en una estructura cristalina y tubular, formando el nanotubo. El diámetro de la partícula catalizadora a menudo determina el diámetro del nanotubo resultante.

El Método Dominante: Deposición Química de Vapor (CVD)

La CVD es el motor de la industria de los nanotubos de carbono porque es altamente escalable y ofrece un excelente control sobre el producto final.

Cómo Funciona la CVD

El proceso implica colocar el sustrato recubierto de catalizador en un horno. El horno se calienta a una temperatura específica, típicamente entre 600°C y 1200°C.

Luego, se hace fluir un gas que contiene carbono (la materia prima o fuente de carbono), como metano, etileno o acetileno, a través de la cámara.

El alto calor hace que el gas se descomponga, depositando átomos de carbono en las partículas catalizadoras, donde se autoensamblan en nanotubos.

Parámetros Clave de Control

El éxito de la síntesis por CVD depende del control preciso sobre varios parámetros operativos.

- Temperatura: Este es uno de los factores más críticos. Determina la tasa de descomposición del gas y la calidad de los nanotubos resultantes. Demasiado baja, y el crecimiento es ineficiente; demasiado alta, y pueden formarse carbono amorfo u otras estructuras no deseadas.

- Concentración de la Fuente de Carbono: La cantidad de gas de materia prima de carbono introducido afecta la tasa de crecimiento. Una concentración más alta puede aumentar el rendimiento, pero también corre el riesgo de crear tubos de menor calidad, de paredes múltiples o defectuosos.

- Tiempo de Residencia: Es el tiempo que el gas de carbono permanece en la zona caliente del reactor. Debe ser lo suficientemente largo para que ocurran las reacciones químicas, pero lo suficientemente corto para evitar reacciones secundarias indeseables.

Comprendiendo las Ventajas y Desventajas

Aunque la CVD es dominante, aún existen métodos más antiguos que resaltan los compromisos de ingeniería involucrados en la producción de CNT.

Métodos de Alta Energía: Descarga de Arco y Ablación Láser

La descarga de arco implica golpear un arco eléctrico de alta corriente entre dos electrodos de carbono en una atmósfera de gas inerte. El calor intenso vaporiza el carbono, que luego se condensa para formar nanotubos.

La ablación láser utiliza un láser de alta potencia para vaporizar un objetivo de carbono. Un gas inerte arrastra el carbono vaporizado desde la zona caliente a una superficie más fría, donde se condensa en nanotubos.

El Problema de la Escalabilidad

Tanto la descarga de arco como la ablación láser requieren mucha energía y operan en lotes, lo que las hace difíciles y costosas de escalar para la producción industrial. Si bien pueden producir nanotubos de muy alta calidad, su bajo rendimiento y alto costo los han relegado a aplicaciones de investigación de nicho.

En contraste, la CVD opera a temperaturas y presiones más bajas y se puede configurar para producción continua, lo que la hace mucho más viable económicamente para las toneladas de material requeridas por la industria.

El Futuro: Rutas de Síntesis Emergentes

La investigación explora activamente formas más sostenibles y rentables de producir CNT.

De CO2 Residual a Nanotubos

Un método prometedor implica capturar dióxido de carbono (CO2) y utilizar electrólisis en sales fundidas. Una corriente eléctrica descompone el CO2, liberando oxígeno y proporcionando los átomos de carbono necesarios para cultivar nanotubos en un cátodo.

Pirólisis de Metano

Otro enfoque ecológico es la pirólisis (descomposición térmica sin oxígeno) del metano. Este proceso divide el metano en carbono sólido —en forma de nanotubos de carbono— y gas de hidrógeno (H2) valioso y de combustión limpia, creando dos productos valiosos a partir de una única materia prima.

Eligiendo la Opción Correcta para su Objetivo

El método de síntesis óptimo se define por la aplicación prevista de los nanotubos de carbono.

- Si su enfoque principal es la producción a escala industrial: La Deposición Química de Vapor (CVD) es la única opción práctica debido a su escalabilidad, control y rentabilidad superior.

- Si su enfoque principal son muestras de alta pureza y sin defectos para investigación fundamental: La descarga de arco o la ablación láser pueden considerarse para lotes pequeños, aunque las técnicas avanzadas de CVD también son altamente capaces.

- Si su enfoque principal es la sostenibilidad ambiental y los procesos futuros: Los métodos emergentes como la electrólisis de CO2 o la pirólisis de metano representan la próxima generación de fabricación de CNT.

En última instancia, dominar el crecimiento de los nanotubos de carbono consiste en controlar con precisión la transformación de fuentes de carbono simples en materiales avanzados de alto rendimiento.

Tabla Resumen:

| Método | Característica Clave | Mejor Para |

|---|---|---|

| Deposición Química de Vapor (CVD) | Escalable, controlable, rentable | Producción a escala industrial |

| Descarga de Arco / Ablación Láser | Tubos de alta pureza, sin defectos | Investigación en lotes pequeños |

| Métodos Emergentes (ej., Electrólisis de CO2) | Sostenible, utiliza carbono residual | Futura fabricación ecológica |

¿Listo para integrar nanotubos de carbono de alta calidad en su investigación o línea de producción? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles esenciales para la síntesis de materiales avanzados, incluidos los sistemas CVD. Nuestra experiencia garantiza que tenga las herramientas confiables necesarias para lograr un control preciso sobre su proceso de crecimiento de CNT. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio y acelerar sus innovaciones en ciencia de materiales.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Cuál es el papel del sustrato en la CVD? El plano maestro para películas delgadas de alta calidad

- ¿Cuáles son las ventajas y desventajas de la CVD? Equilibrando el recubrimiento de alto rendimiento con los límites de alta temperatura

- ¿Cuáles son los fundamentos de la CVD? Una guía para la deposición de películas delgadas de alto rendimiento

- ¿Cuáles son los métodos químicos para la síntesis de grafeno? Una guía sobre los enfoques de abajo hacia arriba frente a los de arriba hacia abajo

- ¿El sputtering es un CVD? Entendiendo las diferencias clave entre PVD y CVD

- ¿Qué es la deposición de película delgada en la fabricación de circuitos integrados? Construya las capas centrales de su microchip

- ¿Qué es el camino libre medio del magnetrón de pulverización catódica? La clave para películas delgadas densas y de alta pureza

- ¿Cuál es el rango de temperatura de LPCVD? De 425°C a 900°C para películas delgadas superiores