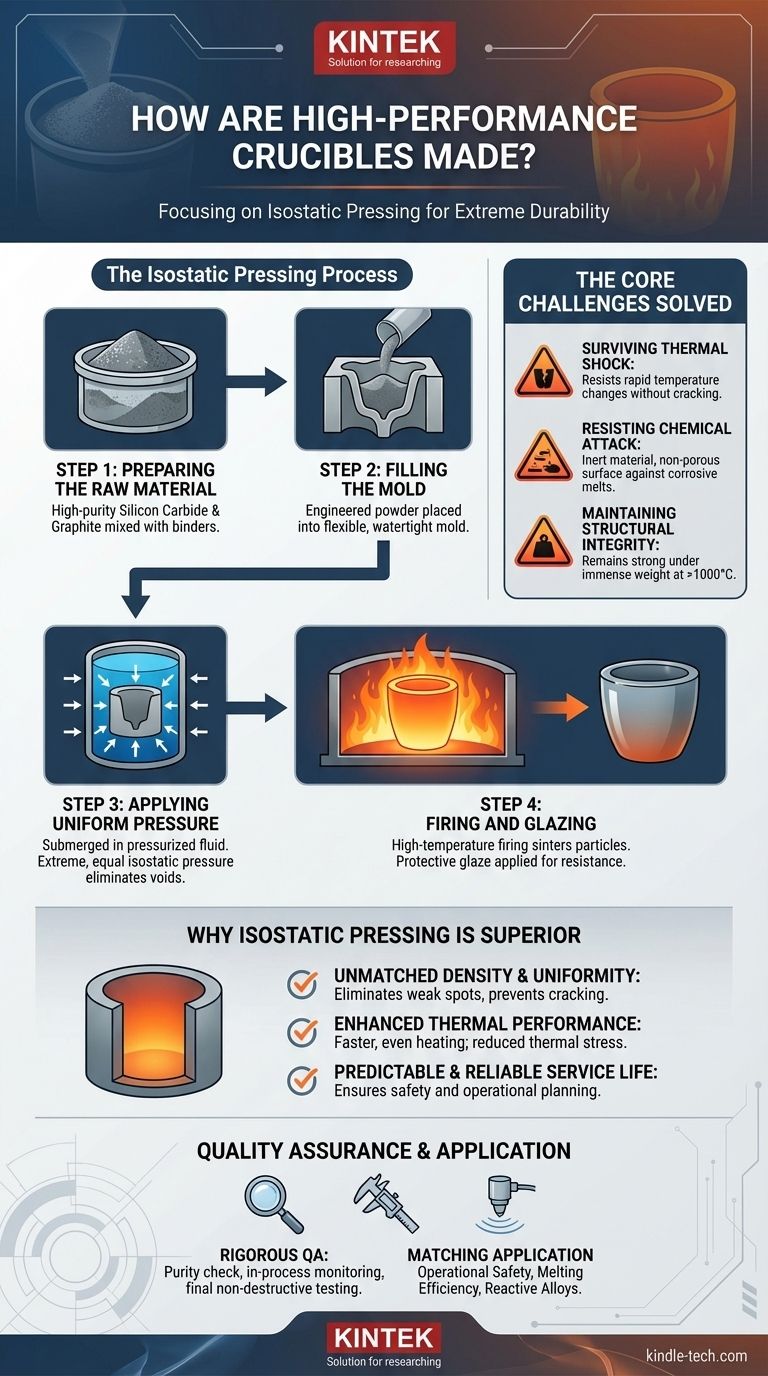

En resumen, los crisoles modernos de alto rendimiento, como los fabricados con carburo de silicio, se producen utilizando un proceso llamado prensado isostático. Este método implica compactar la materia prima en polvo en un molde flexible aplicando una presión extrema y uniforme a través de un fluido. Esta técnica es preferida porque crea un producto final excepcionalmente denso y uniforme, lo cual es crítico para soportar el intenso estrés térmico y químico de las aplicaciones metalúrgicas.

El método de fabricación específico no es solo un detalle técnico, es el factor principal que determina la fiabilidad y el rendimiento de un crisol. El objetivo de los procesos modernos como el prensado isostático es eliminar las inconsistencias microscópicas que conducen a fallas catastróficas a altas temperaturas.

El desafío principal: resistir condiciones extremas

Antes de detallar los pasos de fabricación, es esencial comprender los problemas que el proceso está diseñado para resolver. Un crisol opera en uno de los entornos más hostiles imaginables.

Sobrevivir al choque térmico

Un crisol debe soportar cambios de temperatura rápidos y repetidos sin agrietarse. Cualquier inconsistencia interna o vacío microscópico actúa como puntos de tensión donde pueden comenzar las fracturas.

Resistir el ataque químico

A altas temperaturas, los metales fundidos y los fundentes pueden ser extremadamente corrosivos. El material del crisol debe ser químicamente inerte y su superficie debe ser no porosa para evitar la degradación de adentro hacia afuera.

Mantener la integridad estructural

Un crisol debe permanecer fuerte y rígido incluso cuando soporta el inmenso peso del metal fundido a temperaturas que superan los 1000 °C. Cualquier debilidad en su estructura puede provocar deformaciones o fallas.

El proceso de prensado isostático explicado

El prensado isostático es la solución para crear un crisol que pueda superar estos desafíos. Asegura que cada parte del crisol tenga la misma densidad y resistencia.

Paso 1: Preparación de la materia prima

El proceso comienza mezclando cuidadosamente materias primas de alta pureza, como carburo de silicio y grafito, con aglutinantes especializados. Esta mezcla homogénea es la base de las propiedades finales del crisol.

Paso 2: Llenado del molde

Este polvo diseñado con precisión se coloca luego en un molde flexible e impermeable, a menudo hecho de poliuretano o caucho. El molde tiene la forma del crisol final.

Paso 3: Aplicación de presión uniforme

El molde sellado se sumerge en una cámara de fluido hidráulico. Este fluido se presuriza a niveles extremadamente altos, ejerciendo una fuerza igual en cada punto de la superficie del molde, la característica definitoria de la presión isostática.

Esta compactación uniforme expulsa las bolsas de aire y asegura que el material en polvo alcance una densidad consistentemente alta en todas las paredes y la base del crisol.

Paso 4: Cocción y glaseado

Después de ser retirado del molde, el crisol "verde" compactado se seca cuidadosamente. Luego se cuece en un horno a temperaturas muy altas. Este paso quema los aglutinantes y sinteriza las partículas cerámicas, creando una estructura fuerte y monolítica. A menudo se aplica un esmalte protector final para mejorar la resistencia a la oxidación y a los productos químicos.

Por qué este método es superior

Los métodos antiguos podían introducir puntos débiles, pero el prensado isostático está diseñado para eliminarlos. Los beneficios están directamente relacionados con la física del proceso.

Densidad y uniformidad inigualables

A diferencia de los métodos en los que la presión se aplica desde una o dos direcciones, el prensado isostático elimina los gradientes de densidad. El crisol resultante no tiene puntos débiles inherentes, lo que lo hace mucho más resistente al agrietamiento bajo tensión.

Rendimiento térmico mejorado

Un cuerpo uniformemente denso conduce el calor de manera mucho más uniforme y eficiente. Esto significa tiempos de fusión más rápidos para el usuario y, lo que es más importante, una reducción de las tensiones térmicas que de otro modo podrían acumularse y causar una fractura.

Vida útil predecible y fiable

Debido a que el proceso elimina las variables que conducen a fallas prematuras, los crisoles fabricados de esta manera ofrecen una vida útil más predecible y confiable. Este es un factor crítico para la seguridad y la planificación operativa en cualquier fundición o laboratorio.

El papel crítico del control de calidad

El proceso de fabricación es tan bueno como los controles que lo rigen. El estricto control de calidad no es una ocurrencia tardía, sino una parte integral de la producción.

Inspección de pureza del material

Comienza con la prueba de la pureza y el tamaño de las partículas de todas las materias primas entrantes. Cualquier impureza puede comprometer la integridad del producto final a altas temperaturas.

Monitoreo en proceso

Durante y después del prensado, los crisoles se verifican para verificar la precisión dimensional y la densidad. Cualquier pieza que no cumpla con las estrictas tolerancias es rechazada.

Pruebas finales no destructivas

Después de la cocción, cada crisol se somete a una inspección final. Esto a menudo incluye pruebas visuales y, a veces, ultrasónicas para detectar cualquier defecto interno oculto o grietas superficiales que podrían provocar fallas en el servicio.

Adaptar el crisol a su aplicación

Comprender el proceso de fabricación le permite seleccionar la herramienta adecuada para su objetivo específico.

- Si su enfoque principal es la seguridad operativa: Exija crisoles fabricados mediante prensado isostático. Este método minimiza directamente los defectos internos que son la causa principal de fallas catastróficas.

- Si su enfoque principal es la eficiencia de fusión: Un crisol prensado isostáticamente proporciona una conductividad térmica superior, lo que garantiza un calentamiento más rápido y consistente y reduce los costos de energía.

- Si trabaja con aleaciones reactivas: La alta densidad y baja porosidad logradas a través de este proceso dan como resultado un crisol químicamente más inerte, protegiendo su fusión de la contaminación.

En última instancia, el viaje de fabricación de un crisol, desde el polvo hasta el producto terminado, es un indicador directo de su resistencia y fiabilidad.

Tabla resumen:

| Paso de fabricación | Beneficio clave | Impacto en el rendimiento |

|---|---|---|

| Prensado isostático | Densidad uniforme en todo el material | Elimina puntos débiles, previene el agrietamiento |

| Materiales de alta pureza | Inercia química | Resiste la corrosión, previene la contaminación |

| Cocción a alta temperatura | Estructura fuerte y monolítica | Mantiene la integridad bajo calor y carga extremos |

| Control de calidad riguroso | Vida útil predecible | Garantiza la seguridad y la fiabilidad operativa |

¿Listo para mejorar la seguridad y eficiencia de su laboratorio? El crisol adecuado es fundamental para obtener resultados fiables. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos crisoles fabricados con los más altos estándares para una resistencia térmica y química superior. Contacte a nuestros expertos hoy para encontrar el crisol perfecto para su aplicación específica y experimente la diferencia KINTEK en calidad y rendimiento.

Guía Visual

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

La gente también pregunta

- ¿Qué es el prensado isostático en frío de polvo metálico? Lograr una densidad uniforme en piezas metálicas complejas

- ¿Qué ventajas ofrece el equipo CIP para los compuestos W-TiC? Lograr materiales de alta densidad y sin defectos

- ¿Cuál es el proceso de prensado isostático en frío? Logre una densidad uniforme en piezas complejas

- ¿Qué ventajas ofrece una prensa isostática en frío (CIP) para las baterías de estado sólido? Mayor densidad y uniformidad

- ¿Cuáles son las ventajas de utilizar una Prensa Isostática en Frío para células solares de perovskita? Desbloquee el rendimiento a alta presión