Mejorar su soldadura fuerte se reduce a controlar algunas variables clave. Si bien los parámetros esenciales de la temperatura de permanencia y el tiempo son críticos, son solo una parte de la ecuación. Para dominar verdaderamente la soldadura fuerte, también debe perfeccionar la preparación de la junta, incluida la limpieza y la holgura, y aplicar calor estratégicamente para permitir que la acción capilar haga su trabajo.

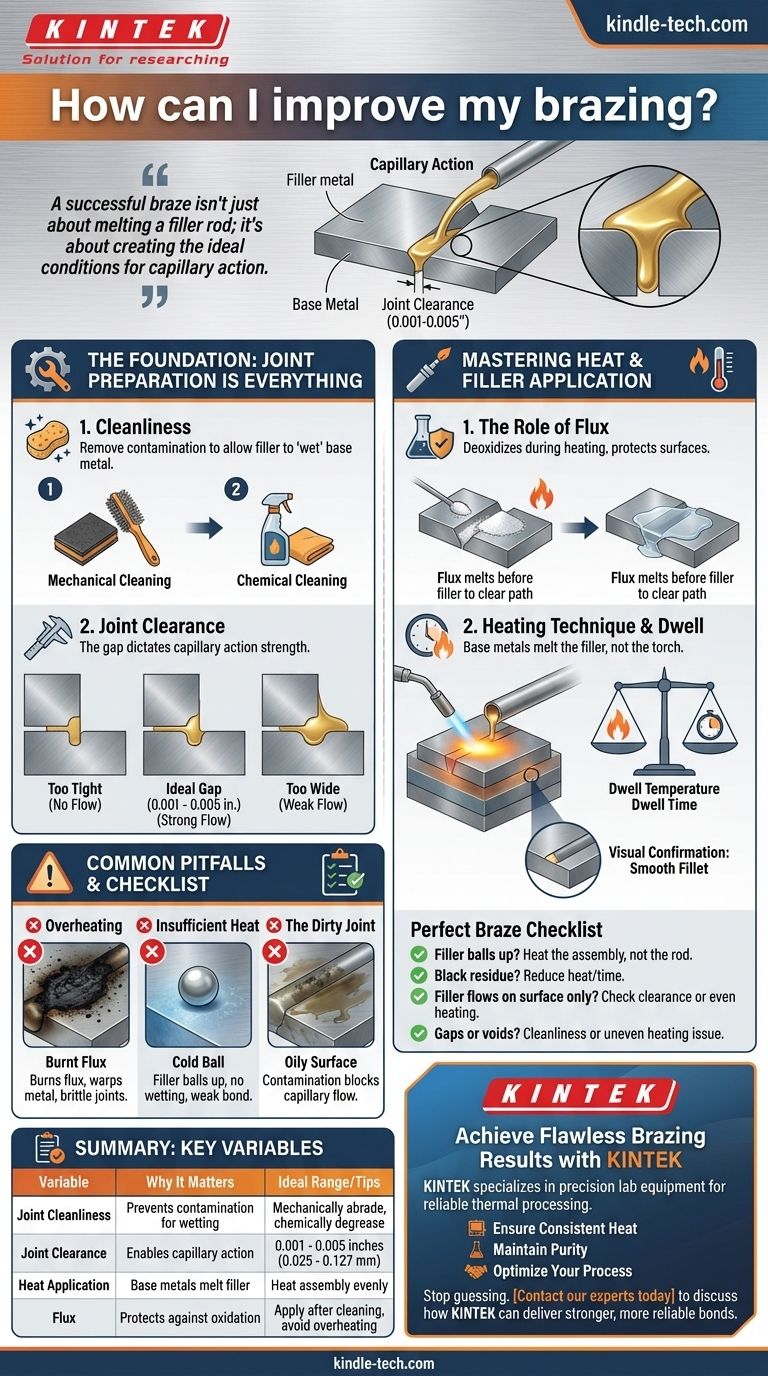

Una soldadura fuerte exitosa no se trata solo de fundir una varilla de aporte; se trata de crear las condiciones ideales para la acción capilar. Esto significa que la junta debe estar impecablemente limpia, tener el espacio correcto y calentarse uniformemente para atraer el metal de aporte fundido hacia la junta, formando una unión completa y fuerte.

La base: por qué la preparación de la junta lo es todo

Muchas fallas en la soldadura fuerte se remontan a una mala preparación mucho antes de encender un soplete. Si el metal de aporte no tiene por dónde ir o su camino está bloqueado, ninguna cantidad de calor arreglará la junta.

El papel fundamental de la limpieza

El principal enemigo de una buena soldadura fuerte es la contaminación. Los óxidos, aceites y la suciedad crean una barrera que impide que el metal de aporte "moje" las superficies del metal base y se una a ellas.

La limpieza es un proceso de dos pasos. El primero es la limpieza mecánica (usando un paño abrasivo, cepillo de alambre o lima) para eliminar los óxidos pesados y crear una superficie fresca. A esto le sigue la limpieza química (usando un desengrasante) para eliminar cualquier aceite o grasa.

Comprender la holgura de la junta (el espacio)

La soldadura fuerte se basa en la acción capilar, la fuerza que atrae un líquido hacia un espacio estrecho. Por lo tanto, el espacio entre las dos piezas que está uniendo, la holgura de la junta, es uno de los factores más críticos.

Si el espacio es demasiado estrecho, no hay espacio para que fluya el metal de aporte. Si el espacio es demasiado ancho, la acción capilar será demasiado débil para atraer el aporte y llenar la junta por completo.

Para los metales de aporte más comunes, la holgura ideal está entre 0.001 y 0.005 pulgadas (0.025 - 0.127 mm). Este estrecho espacio es lo que crea la fuerte atracción capilar necesaria para una junta exitosa.

El propósito del fundente (Flux)

El fundente es un agente químico que actúa como desoxidante durante el proceso de calentamiento. Incluso después de haber limpiado sus piezas, calentarlas hará que se formen nuevos óxidos instantáneamente.

El fundente se derrite antes que el metal de aporte, extendiéndose sobre el área de la junta. Disuelve cualquier óxido recién formado y protege las superficies de una mayor oxidación, despejando el camino para que el metal de aporte fluya libremente. Recuerde, el fundente ayuda a la limpieza; no la reemplaza.

Dominar la aplicación del calor y el aporte

Con una junta limpia y con la holgura adecuada, su enfoque se centra en el control del calor. El objetivo es que los metales base, y no la llama del soplete, derritan el metal de aporte.

El principio de "Temperatura de permanencia y tiempo"

La temperatura de permanencia es el punto en el que los metales base están lo suficientemente calientes como para fundir el metal de aporte al contacto. El tiempo de permanencia es cuánto tiempo mantiene este calor para permitir que el aporte fluya y llene completamente la junta.

Este es un equilibrio delicado. Muy poco calor y el aporte no fluirá. Demasiado calor durante demasiado tiempo y corre el riesgo de dañar las piezas o quemar el fundente.

Técnica de calentamiento: primero los metales base

Un error común es calentar la varilla de aporte directamente con el soplete. Esto derretirá el aporte, pero probablemente goteará sobre una superficie de metal base fría sin unirse.

El método correcto es calentar los metales base de manera uniforme. Dirija el soplete hacia el conjunto, particularmente hacia la pieza más gruesa o más masiva, hasta que alcance la temperatura de soldadura fuerte. Luego, simplemente toque la varilla de aporte contra la junta caliente. El calor de los metales base debería derretirla instantáneamente, atrayéndola hacia el espacio mediante acción capilar.

Observar el flujo

A medida que el metal de aporte se derrite, debería verlo desaparecer rápidamente en la junta. Una junta preparada y calentada correctamente atraerá el aporte hasta el otro lado, a menudo creando un filete pequeño y limpio. Esta es la confirmación visual de una soldadura fuerte exitosa.

Comprensión de los escollos y fallas comunes

Diagnosticar una soldadura fuerte fallida casi siempre conduce de vuelta a un principio fundamental que se omitió.

Sobrecalentamiento: el asesino silencioso

Aplicar demasiado calor es tan malo como aplicar muy poco. El sobrecalentamiento quema el fundente, volviéndolo negro e inútil como agente limpiador. Esto detiene el flujo del aporte en seco. También puede deformar los metales base o crear capas de aleación quebradizas en la junta, debilitándola gravemente.

Calor insuficiente: la junta fría

Si los metales base no están lo suficientemente calientes, el metal de aporte no logrará "mojar" la superficie. Tenderá a formar una bolita o una masa espesa y pastosa en el exterior de la junta sin penetrarla. Esto crea una unión superficial con prácticamente ninguna resistencia.

La junta sucia: la falla más común

Si ha aplicado suficiente calor, pero el metal de aporte todavía se niega a fluir hacia la junta, la causa es casi con certeza la contaminación. Una capa invisible de óxido o aceite está bloqueando la trayectoria capilar. No hay solución para esto aparte de detenerse, limpiar las piezas a fondo, volver a aplicar fundente y empezar de nuevo.

Una lista de verificación para una soldadura fuerte perfecta

Utilice esta lista para diagnosticar problemas y guiar su proceso.

- Si su metal de aporte forma bolitas y no fluye: Es probable que su metal base no esté lo suficientemente caliente o que la junta esté contaminada. Concéntrese en calentar el conjunto de la junta, no la varilla de aporte.

- Si ve residuos negros y escamosos: Ha sobrecalentado la junta y quemado el fundente. Reduzca el tiempo de calentamiento o utilice un ajuste de llama más bajo.

- Si el aporte fluye en la superficie pero no dentro de la junta: Es probable que la holgura de su junta sea incorrecta (demasiado estrecha o demasiado suelta), o que no esté calentando todo el conjunto de manera uniforme.

- Si tiene huecos o vacíos en la junta final: Esto indica un problema de limpieza o un calentamiento desigual que impidió que el aporte llegara a todas las áreas a través de la acción capilar.

Dominar estos fundamentos transformará su soldadura fuerte de un juego de azar a un proceso de ingeniería fiable y repetible.

Tabla de resumen:

| Variable clave | Por qué es importante | Rango ideal/Consejos |

|---|---|---|

| Limpieza de la junta | Previene la contaminación; permite que el metal de aporte 'moje' el metal base. | Abradir mecánicamente, luego desengrasar químicamente. |

| Holgura de la junta | Permite que la acción capilar atraiga el metal de aporte hacia la junta. | 0.001 - 0.005 pulgadas (0.025 - 0.127 mm). |

| Aplicación del calor | Los metales base deben derretir el aporte, no el soplete. | Caliente el conjunto de manera uniforme, centrándose en las secciones más gruesas. |

| Fundente (Flux) | Protege contra la oxidación durante el calentamiento; disuelve nuevos óxidos. | Aplicar después de la limpieza; evitar el sobrecalentamiento para prevenir quemaduras. |

Logre resultados de soldadura fuerte impecables con KINTEK

¿Tiene problemas con juntas inconsistentes o metal de aporte que no fluye? La calidad de su soldadura fuerte está directamente relacionada con el control de su proceso y su equipo. KINTEK se especializa en equipos de laboratorio de precisión y consumibles que respaldan un procesamiento térmico fiable.

Le proporcionamos las herramientas y la experiencia para ayudarle a:

- Asegurar un calor constante: Nuestros hornos y sistemas de calefacción ofrecen un control preciso de la temperatura para resultados uniformes.

- Mantener la pureza: Fundentes y agentes de limpieza de alta calidad previenen la contaminación para un mojado perfecto.

- Optimizar su proceso: Obtenga asesoramiento experto adaptado a sus materiales específicos y diseños de juntas.

Deje de adivinar y comience a dominar sus aplicaciones de soldadura fuerte. Contacte a nuestros expertos hoy mismo para discutir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio y ofrecer uniones más fuertes y fiables.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización