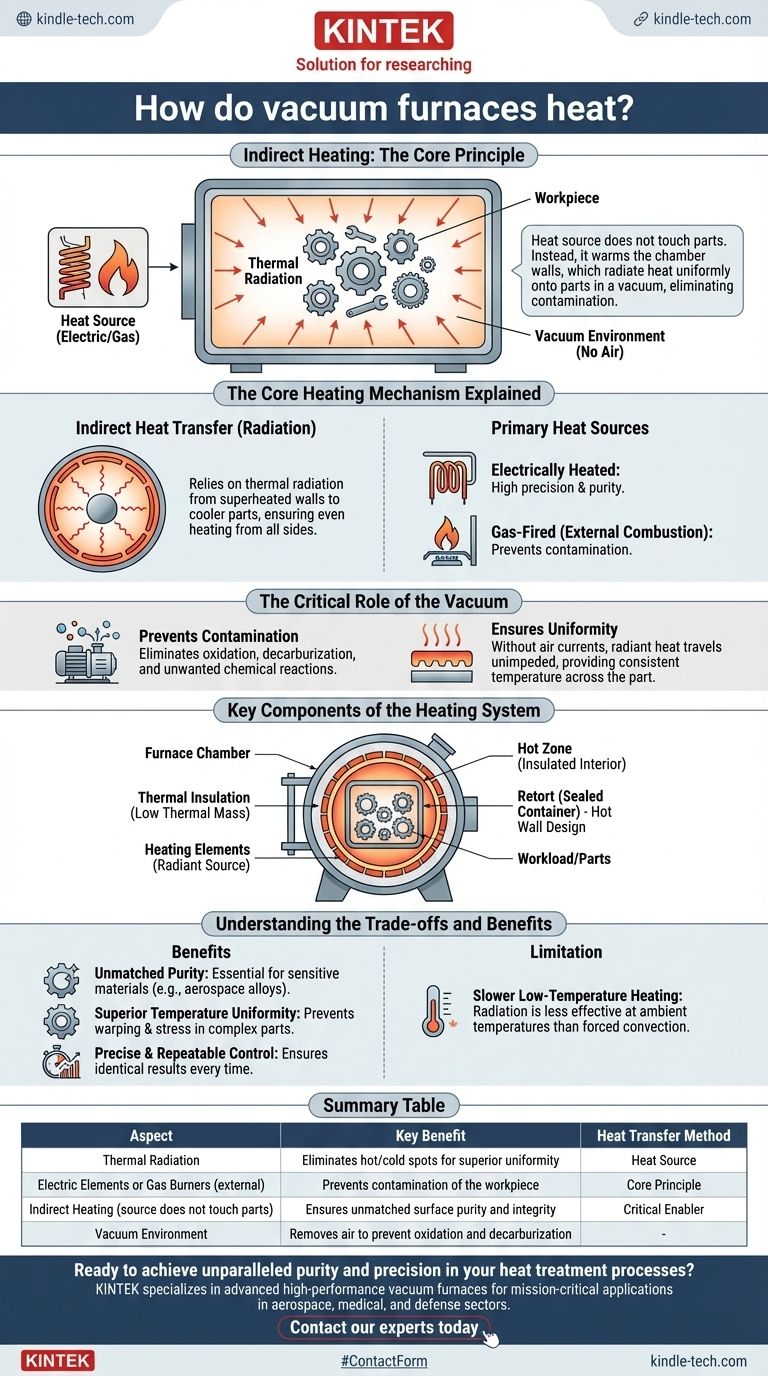

En un horno de vacío, el calentamiento se logra de forma indirecta. La fuente de calor, generalmente elementos eléctricos o quemadores de gas, no toca directamente la pieza de trabajo. En cambio, estos calentadores calientan la cámara interna del horno o un contenedor sellado llamado retort, que luego irradia calor uniformemente sobre las piezas en el interior del vacío.

El principio central es el control del entorno. Al separar la fuente de calor de las piezas dentro de un vacío, el horno elimina la contaminación atmosférica y asegura una transferencia de calor excepcionalmente uniforme, lo cual es fundamental para los materiales de alto rendimiento.

El Mecanismo Central de Calentamiento Explicado

Las propiedades únicas de un horno de vacío se derivan directamente de cómo gestiona la transferencia de calor en ausencia de aire. Este enfoque indirecto es fundamental para su propósito.

Transferencia de Calor Indirecta

A diferencia de un horno convencional que utiliza aire (convección) para hacer circular el calor, un horno de vacío se basa principalmente en la radiación térmica. Los elementos calefactores calientan las paredes de la "zona caliente", y estas superficies sobrecalentadas irradian energía a las piezas más frías, calentándolas uniformemente desde todos los lados.

Fuentes de Calor Primarias

Si bien el método de transferencia es la radiación, la fuente de energía inicial puede variar. Los dos tipos más comunes son:

- Calentados Eléctricamente: Son los más comunes para aplicaciones de alta pureza y precisión, ya que ofrecen un control de temperatura extremadamente preciso.

- Alimentados por Gas: También se pueden utilizar, con la combustión ocurriendo fuera de la cámara de vacío para evitar cualquier contaminación de la pieza de trabajo.

El Papel Crítico del Vacío

Crear un vacío es la clave que permite todo el proceso. La eliminación del aire y otros gases logra dos objetivos críticos:

- Previene la contaminación. La oxidación, la descarburación y otras reacciones químicas no deseadas que ocurren en presencia de aire se eliminan por completo.

- Asegura la uniformidad. Sin corrientes de aire que causen puntos calientes o fríos, el calor radiante puede viajar sin obstáculos, proporcionando una temperatura constante en toda la superficie de la pieza.

Componentes Clave del Sistema de Calentamiento

Un horno de vacío es un sistema integrado donde cada componente está diseñado para mantener la pureza y controlar la temperatura con alta precisión.

La Zona Caliente

Este es el interior aislado del horno donde tiene lugar el calentamiento. Está diseñado para soportar temperaturas extremas mientras se calienta y enfría rápidamente.

Elementos Calefactores

Estos son la fuente de la energía térmica. Están dispuestos alrededor de la zona caliente para proporcionar una radiación uniforme a las paredes de la cámara o a la carga de trabajo.

Aislamiento Térmico

Para contener el calor intenso y permitir cambios rápidos de temperatura, los hornos de vacío utilizan aislamiento avanzado, a menudo en forma de fibra cerámica rígida. Este material tiene una baja masa térmica, lo que permite ciclos rápidos de calentamiento y enfriamiento.

El Retort (Diseño de Pared Caliente)

En un horno de "pared caliente", las piezas se colocan dentro de un contenedor sellado y hermético al vacío llamado retort. Los calentadores se encuentran fuera de este retort, calentando primero las paredes del contenedor, que a su vez conducen y radian ese calor a las piezas en su interior.

Comprender las Compensaciones y Beneficios

El método de calentamiento único de un horno de vacío proporciona ventajas distintas, pero es importante comprender el contexto en el que opera mejor.

Beneficio: Pureza Inigualable

Al eliminar la atmósfera, se elimina la fuente de contaminación. Esto no es negociable para materiales sensibles como las superaleaciones a base de níquel utilizadas en la industria aeroespacial, donde la integridad superficial es primordial.

Beneficio: Uniformidad de Temperatura Superior

El calentamiento radiante en un vacío es excepcionalmente uniforme, lo que previene la deformación o las tensiones internas que pueden ser causadas por un calentamiento desigual en hornos convencionales. Esto es vital para geometrías complejas y piezas delicadas.

Beneficio: Control Preciso y Repetible

El entorno estable y aislado permite un control meticuloso sobre todo el ciclo de tratamiento térmico. Esto asegura que procesos como el recocido, la soldadura fuerte (brazing) y el endurecimiento sean perfectamente repetibles, produciendo resultados idénticos cada vez.

Limitación: Calentamiento a Baja Temperatura Más Lento

Debido a que un horno de vacío depende de la radiación, que es más efectiva a altas temperaturas, el calentamiento inicial desde la temperatura ambiente puede ser más lento que en un horno que utiliza ventiladores para convección forzada.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de vacío está impulsada por las demandas del material y la aplicación final.

- Si su enfoque principal es la pureza de la superficie y la prevención de la oxidación: Un horno de vacío es la única opción, ya que su calentamiento indirecto en una atmósfera controlada elimina todas las fuentes de contaminación.

- Si su enfoque principal son los tratamientos térmicos complejos y repetibles: La uniformidad y estabilidad de temperatura incomparables de un horno de vacío aseguran resultados consistentes y de alta calidad para procesos como la soldadura fuerte y el endurecimiento.

- Si su enfoque principal es el procesamiento de aleaciones de alto rendimiento: Los materiales utilizados en los sectores aeroespacial, médico y de defensa requieren el entorno prístino y controlado que solo un horno de vacío puede proporcionar.

Comprender cómo calienta un horno de vacío es comprender cómo proporciona un entorno de control absoluto para componentes críticos para la misión.

Tabla de Resumen:

| Aspecto | Calentamiento del Horno de Vacío | Beneficio Clave |

|---|---|---|

| Método de Transferencia de Calor | Radiación Térmica | Elimina puntos calientes/fríos para una uniformidad superior |

| Fuente de Calor | Elementos Eléctricos o Quemadores de Gas (externos) | Previene la contaminación de la pieza de trabajo |

| Principio Central | Calentamiento Indirecto (la fuente no toca las piezas) | Asegura una pureza e integridad superficial inigualables |

| Habilitador Crítico | Entorno de Vacío | Elimina el aire para prevenir la oxidación y la descarburación |

¿Listo para lograr una pureza y precisión incomparables en sus procesos de tratamiento térmico?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de vacío de alto rendimiento diseñados para aplicaciones críticas para la misión. Nuestras soluciones están diseñadas para proporcionar el entorno controlado necesario para procesar aleaciones de alto rendimiento, soldadura fuerte compleja y materiales sensibles utilizados en los sectores aeroespacial, médico y de defensa.

Permítanos ayudarle a mejorar sus resultados con un control de temperatura superior y un procesamiento libre de contaminación.

Contacte a nuestros expertos hoy mismo para discutir sus necesidades de aplicación específicas y descubrir la solución de horno de vacío perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Qué es el ciclo de tratamiento térmico al vacío? Logre una pureza y precisión de material superiores

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales