En resumen, las películas delgadas de metal se depositan utilizando dos familias principales de técnicas: la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). Los métodos PVD, como la evaporación y la pulverización catódica, transfieren físicamente átomos de metal de una fuente a su sustrato en vacío, mientras que los métodos CVD utilizan reacciones químicas en la superficie del sustrato para construir la película.

La elección del método de deposición no se trata de encontrar la "mejor" técnica, sino de emparejar la herramienta adecuada con el trabajo. Su decisión será una compensación deliberada entre las propiedades deseadas de la película —como pureza, adhesión y uniformidad— y las limitaciones del proceso, como el costo, la velocidad y la tolerancia a la temperatura del sustrato.

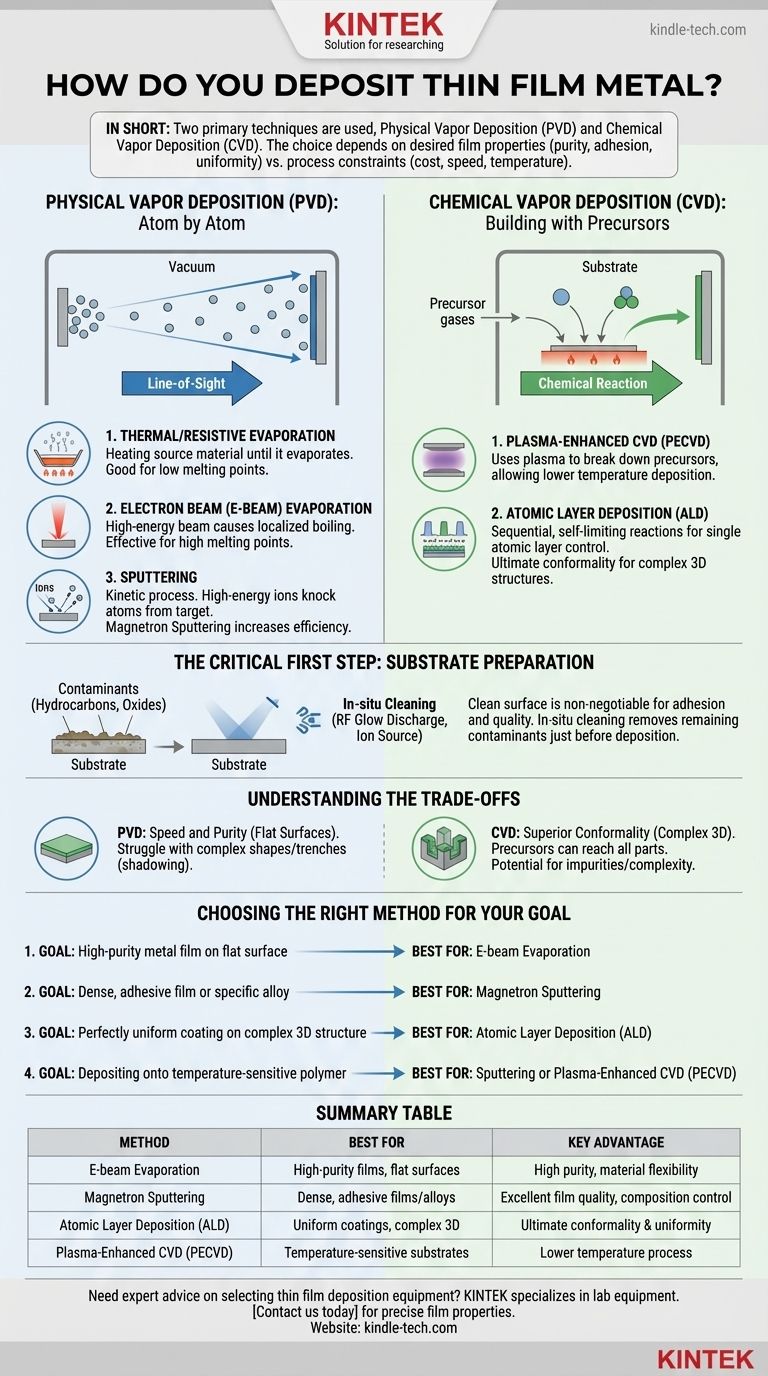

Los Dos Enfoques Fundamentales: Físico vs. Químico

Al más alto nivel, todas las técnicas de deposición se dividen en dos categorías según cómo entregan los átomos a la superficie que se desea recubrir (el sustrato). Comprender esta distinción es el primer paso para tomar una decisión informada.

Deposición Física de Vapor (PVD): Átomo por Átomo

PVD abarca un grupo de procesos donde un material se convierte en fase de vapor en una cámara de vacío y se transporta, átomo por átomo, a un sustrato donde se condensa de nuevo en una película delgada.

Estos métodos son generalmente de "línea de visión", lo que significa que los átomos viajan en línea recta desde la fuente hasta el sustrato.

Métodos PVD Comunes para Metales

La Evaporación Térmica/Resistiva es uno de los métodos PVD más simples. Se pasa una corriente a través de una barca o filamento resistivo que contiene el metal fuente, calentándolo hasta que se evapora. Este método funciona bien para metales con puntos de fusión más bajos.

La Evaporación por Haz de Electrones (E-Beam) es una técnica más energética. Un haz de electrones de alta energía se enfoca en el metal fuente, causando ebullición localizada y evaporación. Es altamente efectiva para una amplia gama de metales, incluidos aquellos con puntos de fusión muy altos.

La Pulverización Catódica (Sputtering) es un proceso cinético, no térmico. Iones de alta energía de un plasma se aceleran hacia un objetivo hecho del metal deseado, desprendiendo físicamente átomos de su superficie. Estos átomos "pulverizados" luego viajan y se depositan en el sustrato. La Pulverización Catódica por Magnetrón utiliza campos magnéticos para confinar el plasma, aumentando la eficiencia y las tasas de deposición.

Deposición Química de Vapor (CVD): Construyendo con Precursores

CVD es fundamentalmente diferente. En lugar de mover físicamente átomos de metal, este proceso introduce gases precursores volátiles en una cámara de reacción.

Estos gases reaccionan o se descomponen en la superficie calentada del sustrato, dejando el material sólido deseado como una película delgada. Los subproductos de la reacción se bombean posteriormente.

Métodos CVD Clave

La CVD Mejorada por Plasma (PECVD) utiliza un plasma para ayudar a descomponer los gases precursores. Esto permite que la deposición ocurra a temperaturas mucho más bajas que la CVD tradicional, haciéndola adecuada para sustratos sensibles a la temperatura.

La Deposición de Capas Atómicas (ALD) es una forma avanzada de CVD que ofrece el máximo control. Utiliza una secuencia de reacciones químicas auto-limitantes para depositar una sola capa atómica a la vez. Esto proporciona una uniformidad inigualable y la capacidad de recubrir perfectamente estructuras tridimensionales extremadamente complejas.

El Primer Paso Crítico: Preparación del Sustrato

Ninguna técnica de deposición puede tener éxito si la superficie del sustrato no está perfectamente limpia. La calidad y la adhesión de su película dependen enteramente del estado inicial de la superficie.

Por Qué la Limpieza es Innegociable

Contaminantes como hidrocarburos residuales, humedad o capas de óxido nativo actúan como una barrera entre el sustrato y la película que se deposita. Esto conduce a una mala adhesión, defectos y propiedades inconsistentes de la película.

Técnicas Comunes de Prelimpieza

Antes de ser colocados en la cámara de deposición, los sustratos a menudo se limpian químicamente. Dentro del sistema de vacío, se realiza una limpieza in-situ adicional. Se pueden utilizar técnicas como la descarga luminiscente de RF o una fuente de iones (con o sin rejilla) para bombardear la superficie, pulverizando suavemente cualquier contaminante restante justo antes de que comience la deposición.

Comprendiendo las Compensaciones

Elegir un método requiere sopesar sus ventajas frente a sus limitaciones. La técnica ideal para una aplicación puede ser completamente incorrecta para otra.

PVD: Velocidad y Pureza vs. Conformidad

Los métodos PVD como la evaporación y la pulverización catódica suelen ser rápidos y pueden producir películas de muy alta pureza, especialmente con un buen vacío.

Sin embargo, debido a que son procesos de línea de visión, tienen dificultades para recubrir uniformemente formas complejas con trincheras profundas o socavados. Las "sombras" proyectadas por la topografía resultan en una película mucho más delgada o inexistente en esas áreas.

CVD: Conformidad Superior vs. Complejidad y Pureza

La fuerza de la CVD es su capacidad para producir recubrimientos altamente conformes. Debido a que los gases precursores pueden alcanzar cada parte de una superficie compleja, la CVD y especialmente la ALD pueden recubrir estructuras 3D intrincadas con perfecta uniformidad.

La compensación es a menudo una mayor complejidad del proceso y el potencial de impurezas. Los propios precursores químicos o los subproductos de la reacción a veces pueden incorporarse a la película, reduciendo su pureza en comparación con un método PVD.

Costo, Escala y Temperatura

Los sistemas de evaporación térmica simple pueden ser relativamente económicos. En contraste, los sistemas ALD representan una inversión de capital significativa. La pulverización catódica a menudo proporciona un buen equilibrio entre rendimiento, escalabilidad y costo para aplicaciones industriales. Finalmente, la tolerancia a la temperatura de su sustrato descartará inmediatamente los procesos CVD de alta temperatura.

Eligiendo el Método Correcto para Su Objetivo

Base su decisión en su objetivo principal para la película delgada.

- Si su enfoque principal es una película de metal de alta pureza en una superficie plana: La evaporación por haz de electrones es una excelente opción por su pureza y flexibilidad de materiales.

- Si su enfoque principal es una película densa y adhesiva o una aleación de metal específica: La pulverización catódica por magnetrón es el estándar de la industria debido a su excelente calidad de película y control sobre la composición.

- Si su enfoque principal es un recubrimiento perfectamente uniforme en una estructura 3D compleja: La Deposición de Capas Atómicas (ALD) es la opción superior, aunque más compleja y costosa.

- Si su enfoque principal es depositar sobre un polímero sensible a la temperatura: La pulverización catódica o la CVD Mejorada por Plasma (PECVD) son ideales porque son procesos de baja temperatura.

Al comprender estos principios fundamentales, puede seleccionar con confianza la técnica de deposición que se alinea perfectamente con su material, sustrato y requisitos de rendimiento.

Tabla Resumen:

| Método | Mejor para | Ventaja Clave |

|---|---|---|

| Evaporación por Haz de Electrones | Películas de alta pureza en superficies planas | Alta pureza, flexibilidad de materiales |

| Pulverización Catódica por Magnetrón | Películas densas y adhesivas o aleaciones | Excelente calidad de película, control de composición |

| Deposición de Capas Atómicas (ALD) | Recubrimientos uniformes en estructuras 3D complejas | Máxima conformidad y uniformidad |

| CVD Mejorada por Plasma (PECVD) | Sustratos sensibles a la temperatura | Proceso a baja temperatura |

¿Necesita asesoramiento experto para seleccionar el equipo de deposición de películas delgadas adecuado para su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio, cubriendo todas sus necesidades de laboratorio. Nuestros expertos pueden ayudarle a elegir el sistema PVD o CVD ideal para lograr las propiedades precisas de la película —pureza, adhesión y uniformidad— que su investigación exige. Contáctenos hoy para discutir su aplicación específica y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme