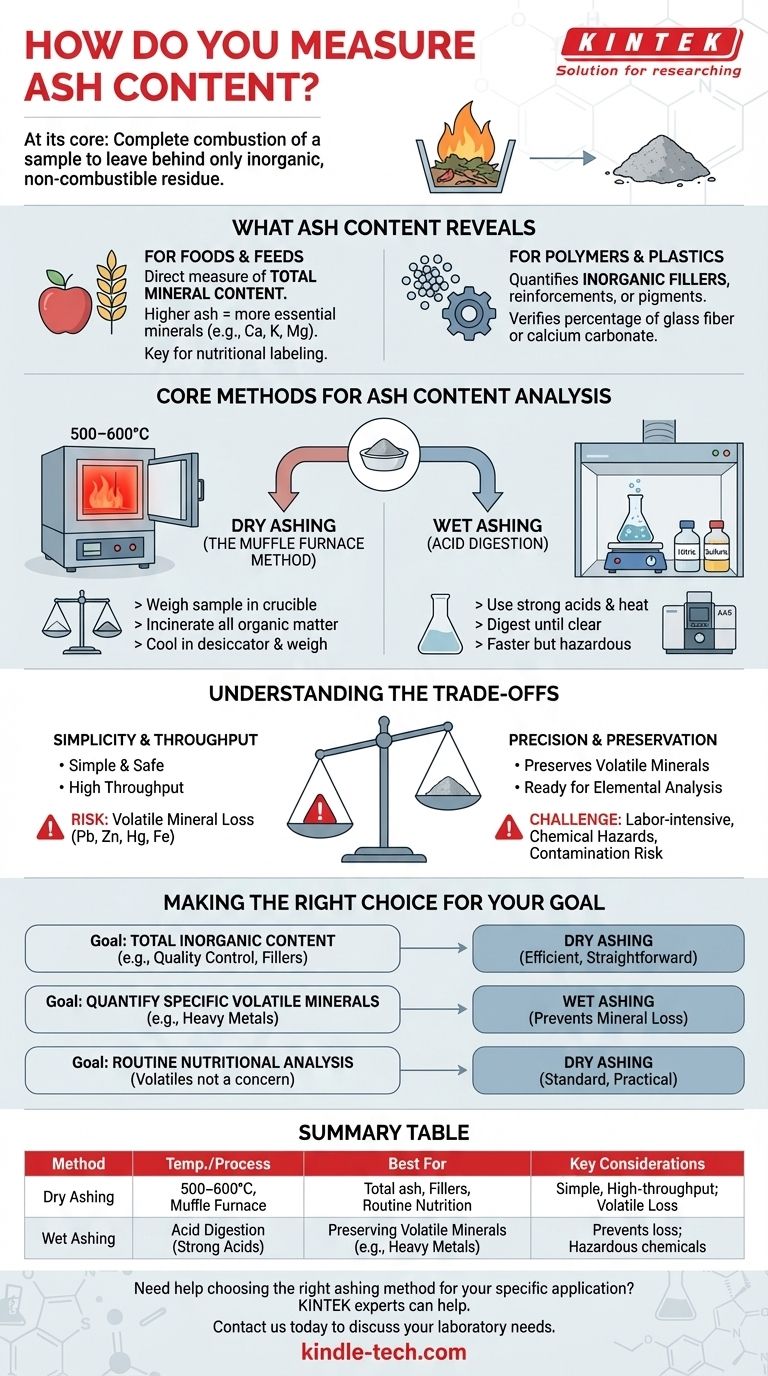

En esencia, la medición del contenido de cenizas implica la combustión completa de una muestra para quemar toda la materia orgánica, dejando solo el residuo inorgánico no combustible. Este residuo se pesa luego para determinar el porcentaje de cenizas. Las técnicas más comunes para esto son la calcinación en seco, que utiliza un horno de alta temperatura, y la calcinación en húmedo, que utiliza ácidos para digerir la muestra.

El desafío central no radica en realizar la prueba, sino en elegir el método correcto. La elección entre la calcinación en seco y en húmedo depende completamente de la composición de su muestra y de si necesita preservar minerales volátiles específicos para un análisis posterior.

Lo que el contenido de cenizas revela sobre su muestra

La ceniza es la huella inorgánica de un material. Su medición proporciona un dato crítico sobre la composición, calidad y origen de una muestra.

Para alimentos y piensos

En la ciencia de los alimentos, el contenido de cenizas es una medida directa del contenido mineral total. Un valor de cenizas más alto generalmente indica una mayor concentración de minerales esenciales como calcio, potasio y magnesio. Es un parámetro fundamental en el etiquetado nutricional y el control de calidad.

Para polímeros y plásticos

En la ciencia de los materiales, la prueba de cenizas se utiliza para cuantificar la cantidad de cargas inorgánicas, refuerzos o pigmentos en un polímero. Por ejemplo, puede verificar el porcentaje de fibra de vidrio en nylon reforzado o la cantidad de carbonato de calcio en tuberías de PVC, asegurando que el producto cumpla con las especificaciones de rendimiento.

Métodos principales para el análisis del contenido de cenizas

El método que elija está dictado por el tipo de muestra, la información que necesita y el equipo disponible.

Calcinación en seco (El método del horno de mufla)

Este es el método más común. Una muestra se pesa en un crisol de cerámica o porcelana y se coloca en un horno de mufla.

El horno se calienta a una temperatura alta, típicamente 500–600°C, durante varias horas. Esto incinera toda la materia orgánica, dejando solo la ceniza inorgánica. Luego, el crisol se enfría en un desecador para evitar la absorción de humedad y se pesa nuevamente. La diferencia de peso revela el contenido de cenizas.

Calcinación en húmedo (Digestión ácida)

La calcinación en húmedo, también llamada digestión ácida, se utiliza cuando es necesario analizar minerales específicos después del proceso de calcinación. En lugar de solo calor alto, este método utiliza ácidos fuertes (como ácido nítrico y ácido sulfúrico) y calentamiento controlado para oxidar la materia orgánica.

La muestra se digiere en un matraz hasta que el líquido esté claro. Este proceso es más rápido que la calcinación en seco, pero requiere una manipulación cuidadosa de productos químicos peligrosos y el uso de una campana extractora. La solución resultante está entonces lista para el análisis elemental utilizando técnicas como la Espectroscopia de Absorción Atómica (AAS).

Comprendiendo las compensaciones

Elegir el método incorrecto puede llevar a resultados inexactos, anulando el propósito del análisis. La decisión casi siempre se reduce a una compensación entre la simplicidad y la preservación de elementos volátiles.

La simplicidad de la calcinación en seco

La calcinación en seco es simple, segura (en relación con la manipulación de ácidos fuertes) y permite el procesamiento de muchas muestras simultáneamente. Es la opción ideal para determinar el contenido total de cenizas cuando no le preocupa el perfil mineral específico.

El riesgo de pérdida de minerales

El principal inconveniente de la calcinación en seco es la alta temperatura. Los minerales volátiles como el plomo, el zinc, el mercurio y el hierro pueden perderse parcial o completamente durante la incineración. Si su objetivo es medir estos elementos específicos, la calcinación en seco producirá resultados inexactamente bajos.

La precisión de la calcinación en húmedo

La calcinación en húmedo es esencial cuando necesita preservar minerales volátiles para un análisis posterior. Las temperaturas más bajas y el ambiente líquido evitan que estos elementos escapen.

Este método prepara la muestra directamente en una matriz líquida, lo cual es requerido para la mayoría de los instrumentos avanzados de análisis elemental. Sin embargo, es más laborioso, tiene un menor rendimiento y conlleva el riesgo de peligros químicos.

El factor de contaminación

Un desafío clave en la calcinación en húmedo es el potencial de contaminación por los propios ácidos. El uso de reactivos de alta pureza y grado de trazas metálicas es fundamental para asegurar que los únicos elementos que mide provengan de la muestra, no de sus productos químicos.

Tomando la decisión correcta para su objetivo

El método óptimo está dictado enteramente por su objetivo analítico final.

- Si su enfoque principal es determinar el contenido inorgánico total para el control de calidad (por ejemplo, rellenos en plástico): La calcinación en seco es el método más eficiente y directo.

- Si su enfoque principal es cuantificar minerales volátiles específicos (por ejemplo, metales pesados en una muestra de alimento): Se requiere la calcinación en húmedo para evitar la pérdida de minerales y preparar la muestra para el análisis elemental.

- Si su enfoque principal es el análisis nutricional rutinario donde los minerales volátiles no son una preocupación: La calcinación en seco es la opción estándar y más práctica.

Elegir la técnica de calcinación correcta es el primer paso crítico para obtener datos precisos y significativos sobre la composición de su muestra.

Tabla resumen:

| Método | Temperatura/Proceso | Mejor para | Consideraciones clave |

|---|---|---|---|

| Calcinación en seco | 500–600°C en un horno de mufla | Contenido total de cenizas, rellenos inorgánicos en polímeros, análisis nutricional rutinario | Simple, alto rendimiento; riesgo de pérdida de minerales volátiles |

| Calcinación en húmedo | Digestión ácida con ácidos fuertes | Preservación de minerales volátiles (por ejemplo, metales pesados) para análisis elemental | Evita la pérdida de minerales; requiere manipulación de productos químicos peligrosos |

¿Necesita ayuda para seleccionar el método de calcinación adecuado para su aplicación específica?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para un análisis preciso del contenido de cenizas. Ya sea que requiera un horno de mufla confiable para la calcinación en seco o ácidos de alta pureza para la digestión en húmedo, nuestros expertos pueden ayudarlo a elegir las herramientas adecuadas para garantizar que sus resultados sean precisos y significativos.

Contáctenos hoy para discutir sus necesidades de laboratorio y descubra cómo nuestras soluciones pueden mejorar su flujo de trabajo analítico. ¡Póngase en contacto a través de nuestro formulario de contacto!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la aplicación de los hornos de mufla en la industria alimentaria? Esenciales para un análisis preciso de las cenizas de alimentos

- ¿Cuáles son los factores que afectan la fusión? Domine la temperatura, la presión y la química para obtener resultados de alta calidad

- ¿Cuál es el principio de funcionamiento y la aplicación del horno mufla? Logre un procesamiento a alta temperatura libre de contaminación

- ¿Qué peligro implica el uso de un horno? Proteja su hogar del asesino silencioso

- ¿Cuál es el efecto de la calcinación? Desbloquee la transformación de materiales para procesos industriales