Para fundir metal en un crisol, debe colocar la carga de metal sólido en el crisol, posicionarlo de forma segura dentro de un horno y aplicar un calor suficiente y controlado. A medida que la temperatura del horno supere el punto de fusión específico del metal, este pasará de un estado sólido a uno líquido, listo para el vertido.

El principio fundamental de la fundición de metales no es solo aplicar calor a la fuerza bruta, sino utilizar un sistema controlado. El éxito y la seguridad dependen de combinar el material del crisol adecuado con el tipo de horno adecuado para el metal específico que se pretende fundir.

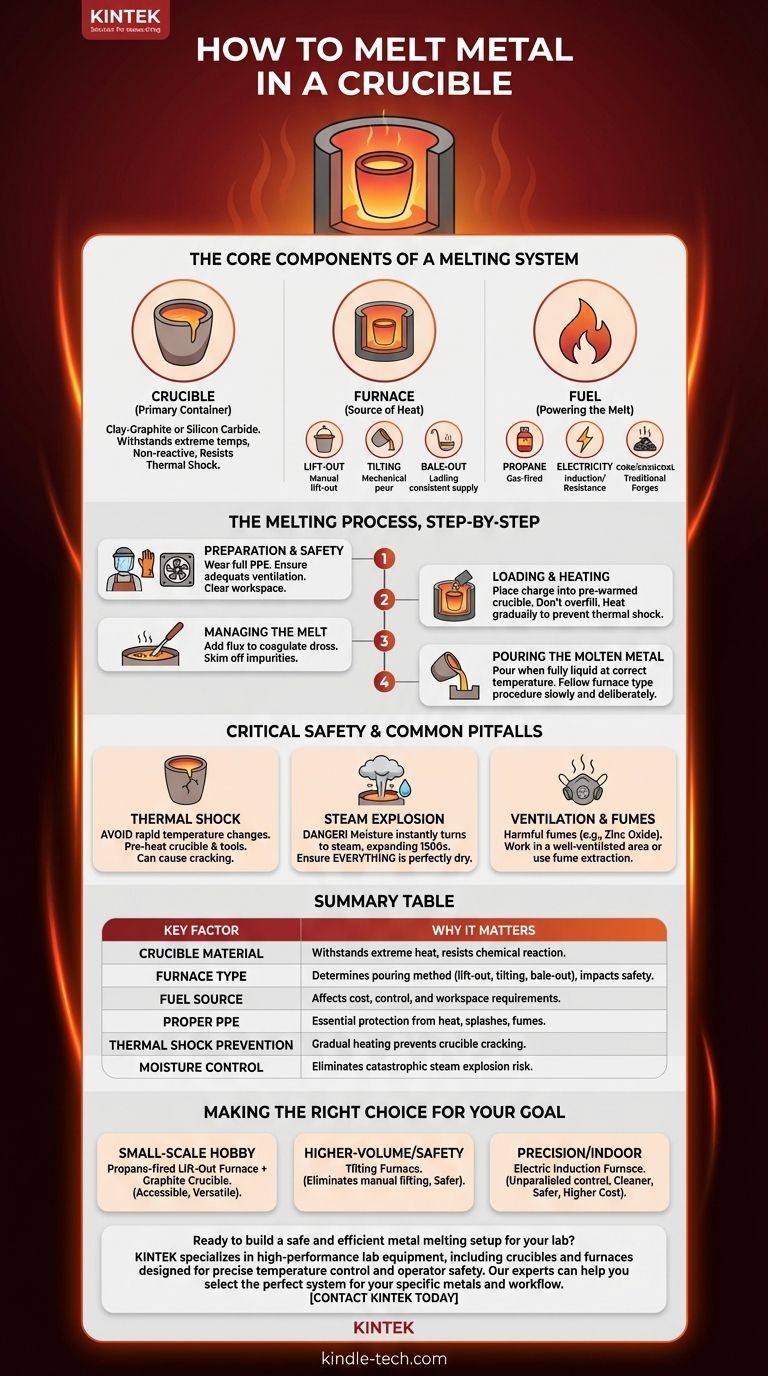

Los componentes centrales de un sistema de fundición

Fundir metal es un proceso integrado. Comprender la función de cada pieza de equipo es fundamental para lograr una fundición segura y eficaz.

El Crisol: Su contenedor principal

Un crisol es una vasija a base de cerámica o grafito diseñada para soportar temperaturas extremas muy superiores al punto de fusión de la mayoría de los metales comunes. Están hechos de materiales como grafito-arcilla o carburo de silicio.

La elección del material es crucial, ya que debe ser químicamente no reactivo con el metal fundido que contiene y resistente al choque térmico: el agrietamiento que puede producirse por cambios rápidos de temperatura.

El Horno: La fuente de calor

El trabajo del horno es contener y concentrar el calor en el crisol. Los hornos se suelen clasificar según cómo se extrae el metal fundido, lo que afecta directamente a su flujo de trabajo.

- Horno de extracción: El crisol completo se "extrae" del horno utilizando pinzas especializadas para verter. Esto es común en configuraciones pequeñas para aficionados.

- Horno basculante: El horno y el crisol se construyen en una sola unidad que se inclina mecánicamente para verter el metal. Este diseño es más seguro para grandes volúmenes, ya que evita transportar un crisol lleno de metal líquido.

- Horno de cubeta (o de extracción por cuchara): El crisol permanece estacionario dentro del horno y el metal fundido se extrae con una cuchara. Esto se utiliza a menudo en operaciones de fundición a presión donde se necesita un suministro constante de metal líquido.

El Combustible: La potencia de la fundición

El calor en sí es generado por una fuente de combustible. Las opciones comunes incluyen el propano (que se encuentra en los hornos de gas), la electricidad (utilizada en hornos de inducción o resistencia para un control limpio y preciso) o combustibles sólidos como el coque y el carbón vegetal utilizados en las forjas tradicionales.

El proceso de fundición, paso a paso

Aunque los detalles varían según el metal y el equipo, el proceso fundamental sigue una secuencia clara de eventos.

Paso 1: Preparación y seguridad

Antes de introducir cualquier calor, asegúrese de llevar puesto el Equipo de Protección Personal (EPP) adecuado. Esto incluye un protector facial completo, guantes resistentes al calor, un delantal de cuero o ignífugo y botas de cuero cerradas. Asegúrese de que su espacio de trabajo esté libre de materiales inflamables y tenga ventilación adecuada.

Paso 2: Carga y calentamiento del crisol

Coloque su metal, conocido como la "carga", en el crisol frío o ligeramente precalentado. No lo llene hasta el borde, ya que el metal se expandirá.

Coloque el crisol en el centro de su horno. Aplique calor gradualmente al principio para eliminar cualquier humedad y prevenir el choque térmico, que podría agrietar el crisol. Luego, aumente el calor para llevar el horno a la temperatura objetivo.

Paso 3: Gestión de la fundición

A medida que el metal se funde, las impurezas, o "escoria", flotarán hasta la superficie. Puede añadir una pequeña cantidad de fundente, un agente de limpieza químico, que ayuda a coagular estas impurezas para que puedan retirarse con una herramienta de acero.

Paso 4: Vertido del metal fundido

Una vez que el metal está completamente líquido y a la temperatura de vertido correcta, es hora de verter. El método depende enteramente de su tipo de horno, como se discutió anteriormente. Ya sea levantando el crisol, inclinando el horno o extrayendo el metal con cuchara, todos los movimientos deben ser lentos, deliberados y seguros.

Seguridad crítica y errores comunes

Ignorar los riesgos inherentes de trabajar con metal fundido puede provocar lesiones graves o fallos del equipo. Comprender estos factores es innegociable.

El peligro del choque térmico

Colocar un crisol frío en un horno al rojo vivo o añadir metal frío a un baño ya fundido puede hacer que el crisol se agriete o incluso se haga añicos debido al rápido diferencial de temperatura. Precaliente siempre su crisol y cualquier herramienta o metal adicional que planee introducir en la fundición.

El riesgo de una explosión de vapor

Este es el riesgo más peligroso y violento en la fundición de metales. Si se introduce agua o humedad —incluso de una herramienta húmeda o una pieza de chatarra— en un baño de metal fundido, se vaporizará instantáneamente y se expandirá más de 1.500 veces su volumen original. Esto provoca una explosión catastrófica que arroja metal fundido por todas partes. Asegúrese de que todas las herramientas, el material de carga y los moldes estén perfectamente secos.

Ventilación y gestión de humos

La fundición de metales, especialmente aleaciones como el latón o el bronce, puede liberar humos nocivos (por ejemplo, óxido de zinc). Trabaje siempre en un área bien ventilada o con un sistema de extracción de humos dedicado para evitar daños respiratorios.

Tomar la decisión correcta para su objetivo

La elección de su equipo debe guiarse por la escala de su proyecto, su presupuesto y sus prioridades de seguridad.

- Si su enfoque principal es la fundición para aficionados a pequeña escala: Un horno de gas propano con extracción y un crisol de grafito ofrecen el punto de entrada más accesible y versátil.

- Si su enfoque principal es la producción de mayor volumen o la seguridad: Un horno basculante es una opción superior, ya que elimina la necesidad de transportar manualmente un crisol pesado y al rojo vivo.

- Si su enfoque principal es la máxima precisión y el trabajo en interiores: Un horno de inducción eléctrico proporciona un control de temperatura y una seguridad inigualables al eliminar las llamas abiertas y los subproductos de la combustión, aunque a un coste significativamente mayor.

Al comprender estos principios básicos, transforma la fundición de metales de una tarea desalentadora a un proceso controlado y repetible.

Tabla de resumen:

| Factor clave | Por qué es importante |

|---|---|

| Material del crisol | Debe soportar calor extremo y resistir la reacción química con el metal fundido. |

| Tipo de horno | Determina cómo se vierte el metal (extracción, basculante o por cuchara) e influye en la seguridad. |

| Fuente de combustible | El propano, la electricidad o el coque afectan al coste, al control y a los requisitos del espacio de trabajo. |

| EPP adecuado | Esencial para la protección contra el calor, las salpicaduras y los humos (protector facial, guantes, delantal). |

| Prevención del choque térmico | El calentamiento gradual evita que el crisol se agriete. |

| Control de la humedad | Elimina el riesgo de una explosión de vapor catastrófica. |

¿Listo para construir un equipo de fundición de metales seguro y eficiente para su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos crisoles y hornos diseñados para un control preciso de la temperatura y la seguridad del operario. Nuestros expertos pueden ayudarle a seleccionar el sistema perfecto para sus metales y flujo de trabajo específicos. ¡Contacte con KINTEK hoy mismo para hablar de sus necesidades de fundición de laboratorio!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de un horno tubular? Esencial para el tratamiento térmico, la síntesis y la purificación

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa