Para comprobar si hay una fuga en un horno de vacío, primero debe confirmar la existencia de una fuga con una prueba de "velocidad de aumento de presión" (rate-of-rise) aislando la cámara y midiendo el aumento de presión a lo largo del tiempo. Una vez confirmada, el método más eficaz para localizar el origen es utilizar un detector de fugas por espectrómetro de masas de helio, que puede identificar la ubicación precisa por donde el gas está entrando en el recipiente.

El objetivo de la prueba de fugas no es lograr un sellado perfecto e imposible, sino garantizar que la "tasa de aumento de fugas" del horno esté dentro de la especificación aceptable para su proceso. Esto evita que los contaminantes atmosféricos comprometan la integridad de sus materiales y la consistencia de sus resultados.

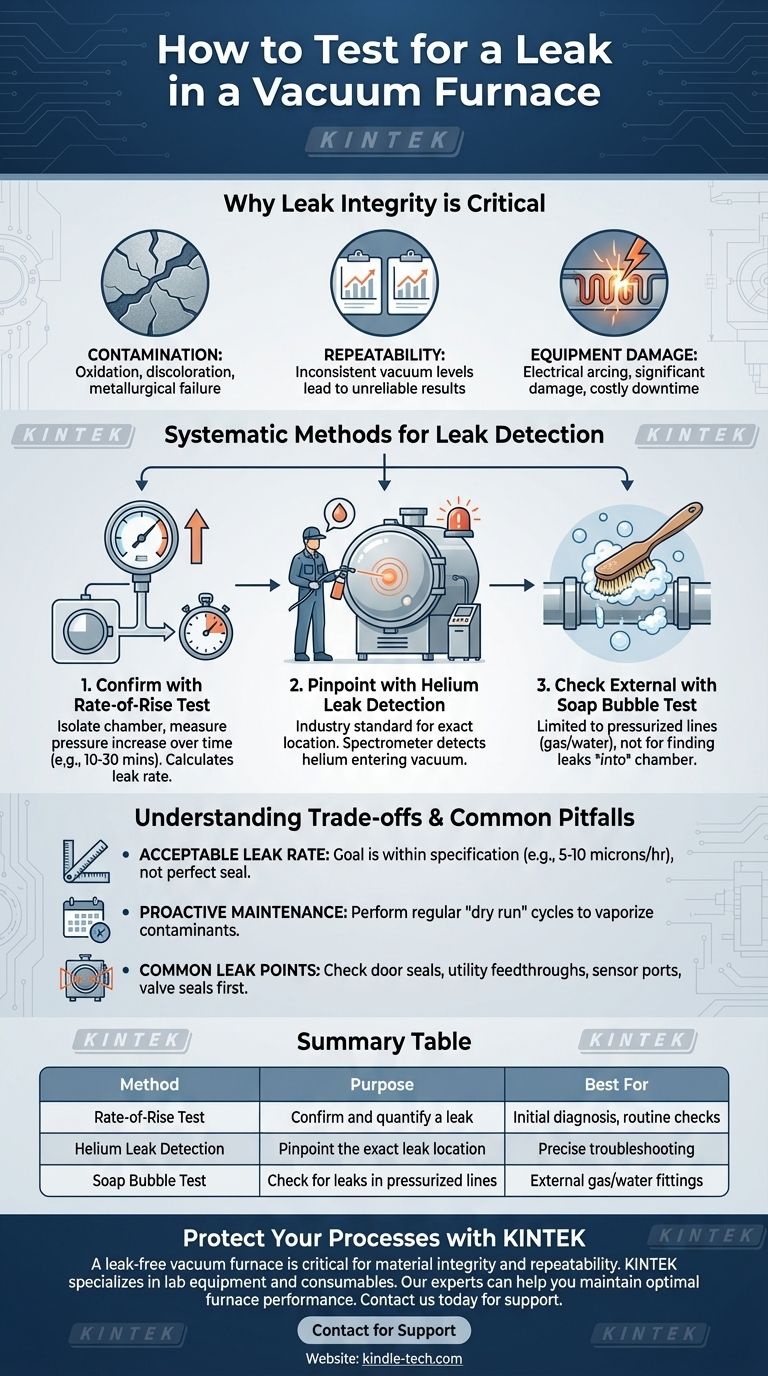

Por qué la integridad de las fugas es crítica

La función principal de un horno de vacío es crear una atmósfera pura y estrictamente controlada. Una fuga, por pequeña que sea, socava directamente esta función.

Protección del producto contra la contaminación

La consecuencia más inmediata de una fuga es la contaminación. El aire atmosférico, compuesto principalmente de nitrógeno y oxígeno, entra en la cámara y puede reaccionar con los materiales que se están procesando, lo que provoca oxidación, decoloración y el incumplimiento de las especificaciones metalúrgicas.

Garantizar la repetibilidad del proceso

Para las aplicaciones científicas e industriales, la consistencia es clave. Un horno con una tasa de fuga fluctuante producirá niveles de vacío inconsistentes de un ciclo a otro, lo que dará lugar a resultados poco fiables y no repetibles.

Prevención de daños en el equipo

En algunos sistemas, un vacío deficiente puede provocar algo más que contaminación. Puede causar arcos eléctricos entre los elementos calefactores u otros componentes internos, lo que podría causar daños significativos y costosos tiempos de inactividad.

Métodos sistemáticos para la detección de fugas

Encontrar una fuga debe ser un proceso sistemático, pasando de la confirmación general a la identificación específica.

El indicador inicial: La prueba de velocidad de aumento de presión (Rate-of-Rise)

Antes de poder encontrar una fuga, debe confirmar que existe una. Una prueba de velocidad de aumento de presión (o de aumento de fugas) es el método estándar para cuantificar la tasa de fuga.

El proceso es sencillo:

- Bombee el horno hasta su nivel de vacío operativo normal.

- Cierre la válvula principal para aislar la cámara de las bombas de vacío.

- Registre la presión al inicio y supervise su aumento durante un período determinado (por ejemplo, 10-30 minutos).

Un aumento significativo de la presión confirma la presencia de una fuga y se puede calcular su tasa (por ejemplo, en micras por hora).

Localización del origen: Detección de fugas con helio

Este es el método estándar de la industria para encontrar la ubicación exacta de una fuga. Se conecta un espectrómetro de masas de helio al sistema de vacío del horno.

Con el horno al vacío, se rocía un chorro fino de gas helio sobre los puntos sospechosos de fuga en el exterior de la cámara. Si el helio entra en la cámara a través de una fuga, el espectrómetro lo detectará instantáneamente, alertando al operador.

Una comprobación de baja tecnología para componentes externos

La clásica prueba de "burbujas de jabón" tiene un papel limitado pero importante. No es eficaz para encontrar una fuga hacia una cámara de vacío.

Sin embargo, es útil para comprobar componentes presurizados conectados al horno, como las líneas de suministro de gas inerte o los accesorios de refrigeración por agua. Al presurizar la línea y rociarla con una solución jabonosa, cualquier burbuja que se forme indicará una fuga fuera de ese componente.

Comprensión de las compensaciones y los errores comunes

Una gestión eficaz de las fugas requiere comprender los matices y saber por dónde empezar a buscar.

Definición de una tasa de fuga "aceptable"

Ningún horno es perfectamente hermético. Todos tienen una tasa base de aumento de fugas aceptable definida por el fabricante. El objetivo es garantizar que su horno se mantenga dentro de esta tolerancia especificada, que suele ser muy baja (por ejemplo, 5-10 micras por hora).

El papel del mantenimiento proactivo

Prevenir la contaminación es tan importante como encontrar fugas. Realizar regularmente ciclos de "funcionamiento en seco" o "quemado" a alta temperatura y alto vacío ayuda a vaporizar y evacuar los contaminantes que se han acumulado dentro del horno. Esto debe hacerse al menos semanalmente.

Puntos de fuga comunes para comprobar primero

Al utilizar un detector de fugas de helio, comience por los puntos de fallo más comunes para ahorrar tiempo:

- Sellos de la puerta: El sello más grande del horno y el que más desgaste sufre.

- Pasamuros de servicios (Utility Feedthroughs): Puntos por donde entran al interior de la cámara las líneas de alimentación eléctrica, agua o gas.

- Puertos de sensores: Conexiones para termopares y manómetros de vacío.

- Sellos de válvulas: Sellos en la válvula principal, la válvula de vacío preliminar (roughing valve) y las válvulas de entrada de gas.

Tomar la decisión correcta para su objetivo

Utilice este marco para guiar sus esfuerzos de mantenimiento y solución de problemas.

- Si sospecha que hay una fuga pero no conoce su gravedad: Realice una prueba de velocidad de aumento de presión para cuantificar el problema y determinar si excede la especificación del fabricante.

- Si necesita encontrar la ubicación precisa de una fuga conocida: El detector de fugas por espectrómetro de masas de helio es la herramienta definitiva para el trabajo.

- Si está realizando mantenimiento preventivo rutinario: Realice ciclos de funcionamiento en seco regularmente y compruebe si hay fugas en los accesorios externos de gas y agua presurizados.

Adoptar este enfoque sistemático para la detección y prevención de fugas garantizará la fiabilidad, consistencia y longevidad de las operaciones de su horno de vacío.

Tabla de resumen:

| Método | Propósito | Mejor para |

|---|---|---|

| Prueba de velocidad de aumento | Confirmar y cuantificar una fuga | Diagnóstico inicial, comprobaciones rutinarias |

| Detección de fugas con helio | Localizar la ubicación exacta de la fuga | Solución de problemas precisa |

| Prueba de burbujas de jabón | Comprobar fugas en líneas presurizadas | Accesorios externos de gas/agua |

Proteja sus procesos y asegure resultados consistentes. Un horno de vacío sin fugas es fundamental para la integridad del material y la repetibilidad. KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades del laboratorio. Nuestros expertos pueden ayudarle a mantener el rendimiento óptimo del horno. Contáctenos hoy para obtener soporte con la detección de fugas, mantenimiento o para encontrar el equipo adecuado para su aplicación.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Máquina de prueba de filtros FPV para propiedades de dispersión de polímeros y pigmentos

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Qué es una máquina de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Qué es la pulverización catódica por magnetrón? Una guía para la deposición de películas delgadas de alta calidad