En esencia, un calentador de inducción de alta frecuencia funciona utilizando un campo magnético potente y que cambia rápidamente para generar calor directamente dentro de un material conductor. Esto se logra sin ningún contacto físico, llama o elemento calefactor externo que toque la pieza. El proceso convierte la energía eléctrica en un campo magnético y luego de nuevo en energía térmica dentro de la propia pieza de trabajo.

Un calentador de inducción no es un calentador convencional; es una herramienta electromagnética. Utiliza los principios de inducción electromagnética y resistencia eléctrica para convertir el material objetivo en su propia fuente de calor, lo que permite un calentamiento increíblemente rápido, preciso y eficiente.

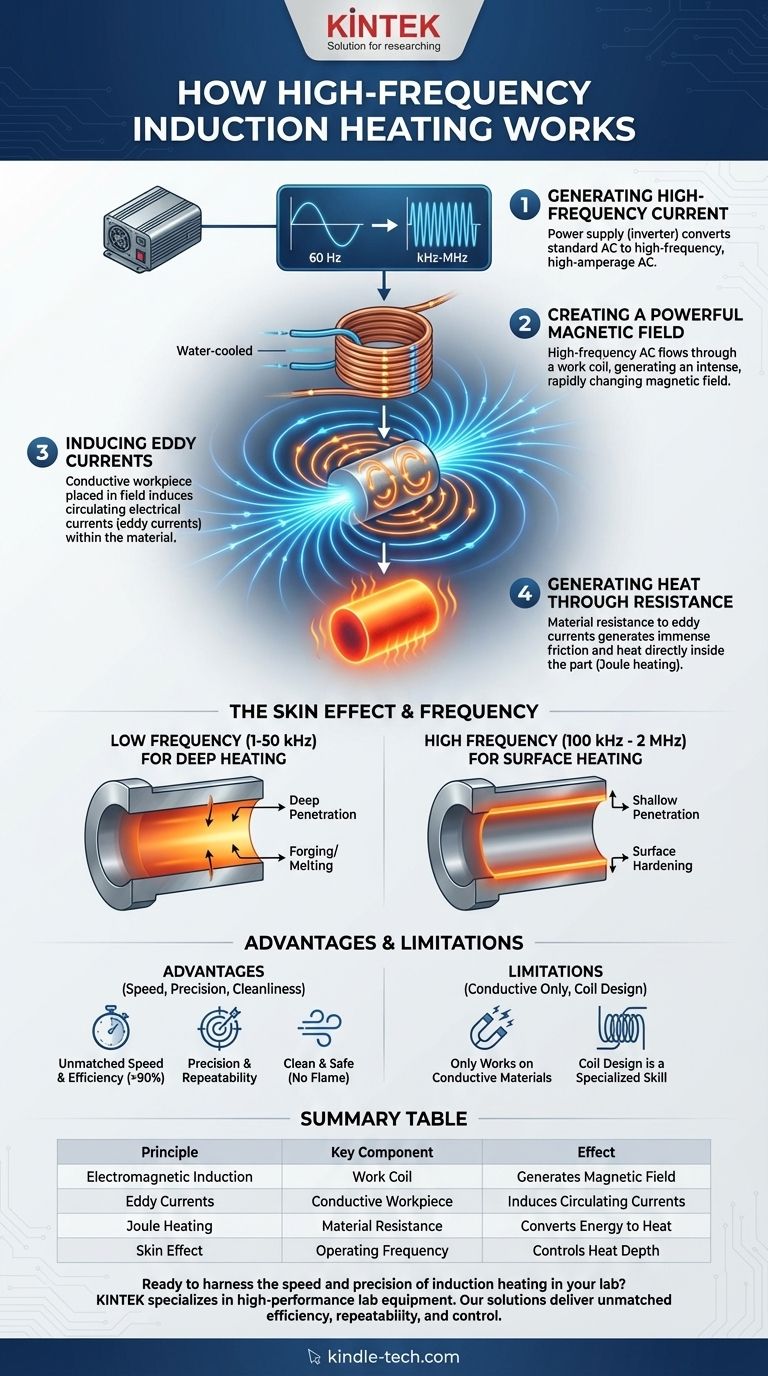

El Principio Central: Un Proceso de Cuatro Pasos

El calentamiento por inducción es el resultado directo de dos principios fundamentales de la física: la Ley de Inducción de Faraday y el efecto de calentamiento Joule. Todo el proceso se puede dividir en cuatro pasos distintos.

Paso 1: Generación de una Corriente de Alta Frecuencia

El sistema comienza con una fuente de alimentación, a menudo denominada inversor. Este dispositivo toma la alimentación de CA de línea estándar (por ejemplo, 60 Hz) y la convierte en una corriente alterna de alta frecuencia y alto amperaje. Las frecuencias pueden variar desde unos pocos kilohercios (kHz) para calentamiento profundo hasta varios megahercios (MHz) para calentamiento a nivel superficial.

Paso 2: Creación de un Campo Magnético Potente

Esta corriente alterna de alta frecuencia se envía luego a través de una bobina de trabajo. Generalmente es un tubo de cobre, a menudo enfriado con agua circulante, que tiene una forma específica. A medida que la corriente alterna rápidamente a través de esta bobina, genera un campo magnético intenso y cambiante en el espacio dentro y alrededor de la bobina.

Paso 3: Inducción de Corrientes Parásitas

Cuando se coloca una pieza de trabajo conductora (como una pieza de acero) dentro de este campo magnético, el campo induce corrientes eléctricas circulantes dentro del material. Estas se conocen como corrientes parásitas (o corrientes de Foucault). Son la imagen especular de la corriente que fluye en la bobina de trabajo.

Paso 4: Generación de Calor a Través de la Resistencia

El material de la pieza de trabajo tiene una resistencia natural al flujo de estas corrientes parásitas. A medida que las corrientes se ven obligadas a fluir contra esta resistencia, generan una fricción inmensa a nivel molecular, que se disipa como calor. Este fenómeno se conoce como calentamiento Joule. Debido a que el calor se genera dentro de la pieza, el proceso es extremadamente rápido y eficiente.

El Papel Crítico de la Frecuencia: El Efecto Piel

La elección de la frecuencia de funcionamiento no es arbitraria; es el parámetro más importante para controlar dónde se genera el calor.

¿Qué es el Efecto Piel?

En los circuitos de CA, la corriente tiende a fluir por la superficie exterior, o "piel", de un conductor. Cuanto mayor sea la frecuencia de la corriente alterna, más pronunciado se vuelve este efecto piel y menor es la profundidad de penetración de la corriente.

Baja Frecuencia para Calentamiento Profundo

Las frecuencias más bajas (por ejemplo, 1-50 kHz) penetran más profundamente en el material. Esto es ideal para aplicaciones que requieren calentar una pieza grande por completo, como forjar, conformar o fundir grandes volúmenes de metal.

Alta Frecuencia para Calentamiento Superficial

Las frecuencias muy altas (por ejemplo, 100 kHz - 2 MHz) hacen que las corrientes parásitas se concentren en una capa muy delgada en la superficie de la pieza. Esto es perfecto para aplicaciones como el endurecimiento superficial, donde se desea crear una capa exterior dura y resistente al desgaste mientras se deja el núcleo de la pieza resistente y dúctil.

Comprender las Compensaciones y Ventajas

Como cualquier tecnología, el calentamiento por inducción tiene un perfil distinto de fortalezas y debilidades que lo hacen ideal para algunas tareas y no apto para otras.

Ventaja: Velocidad y Eficiencia Inigualables

Debido a que el calor se genera directamente dentro de la pieza, hay muy poca energía desperdiciada. Los ciclos de calentamiento que tardan horas en un horno a menudo se pueden completar en segundos o minutos con inducción, lo que lleva a índices de eficiencia energética que a menudo superan el 90%.

Ventaja: Precisión y Repetibilidad

El campo magnético puede controlarse con precisión mediante la forma de la bobina de trabajo. Esto permite aplicar calor solo donde se necesita, protegiendo las áreas adyacentes sensibles. Una vez que se establece un proceso, es perfectamente repetible, lo que garantiza una calidad constante de pieza a pieza.

Ventaja: Limpieza y Seguridad

La inducción es un proceso limpio sin subproductos de combustión, humo ni vapores tóxicos. La ausencia de una llama abierta mejora significativamente la seguridad en el lugar de trabajo en comparación con métodos tradicionales como sopletes o hornos.

Limitación: Solo Funciona en Materiales Conductores

La principal limitación del calentamiento por inducción es que solo funciona en materiales que pueden conducir electricidad, como metales y grafito. Es ineficaz para calentar aislantes como plásticos, vidrio o la mayoría de las cerámicas, a menos que se combinen con un "susceptor" conductor.

Limitación: El Diseño de la Bobina es una Habilidad Especializada

La eficiencia y la eficacia de todo el sistema dependen casi por completo de la bobina de trabajo. Diseñar una bobina que cree el patrón de calor correcto para una geometría de pieza específica es una tarea de ingeniería crítica que a menudo requiere experiencia y pruebas iterativas.

Tomar la Decisión Correcta para su Objetivo

La configuración óptima depende totalmente del proceso térmico que deba realizar.

- Si su enfoque principal es el endurecimiento superficial o de capa: Utilice una frecuencia muy alta y una alta densidad de potencia para calentar rápidamente la capa superficial antes del temple.

- Si su enfoque principal es calentar completamente grandes tochos para forja: Utilice una frecuencia más baja y una bobina helicoidal de varias vueltas para garantizar una penetración del calor profunda y uniforme.

- Si su enfoque principal es la soldadura fuerte o blanda de juntas delicadas: Utilice una frecuencia moderada a alta con una bobina de forma precisa para suministrar calor localizado solo al área de la junta.

- Si su enfoque principal es fundir metales en un crisol: Utilice una frecuencia optimizada para las propiedades del metal objetivo y una bobina que se acople eficientemente con el crisol conductor.

Al comprender estos principios básicos, puede aprovechar eficazmente el calentamiento por inducción para obtener una velocidad, precisión y control inigualables en sus procesos térmicos.

Tabla Resumen:

| Principio | Componente Clave | Efecto |

|---|---|---|

| Inducción Electromagnética | Bobina de Trabajo | Genera un campo magnético que cambia rápidamente |

| Corrientes Parásitas | Pieza de Trabajo Conductora | Induce corrientes eléctricas circulantes dentro del material |

| Calentamiento Joule | Resistencia del Material | Convierte la energía eléctrica en calor directamente dentro de la pieza |

| Efecto Piel | Frecuencia de Funcionamiento | Controla la profundidad de penetración del calor (calentamiento superficial vs. profundo) |

¿Listo para aprovechar la velocidad y precisión del calentamiento por inducción en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de calentamiento por inducción. Nuestras soluciones ofrecen una eficiencia, repetibilidad y control inigualables para aplicaciones como soldadura fuerte, endurecimiento e investigación de materiales.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos proporcionarle el equipo de calentamiento por inducción adecuado para mejorar las capacidades de su laboratorio y acelerar sus procesos térmicos.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuál es el punto de fusión del SiC? Descubra la extrema estabilidad térmica del carburo de silicio

- ¿Cuáles son los usos de la varilla de carburo de silicio? La solución de calefacción definitiva para temperaturas extremas

- ¿Cuál es la temperatura máxima para el elemento calefactor de carburo de silicio? El límite real para su horno de alta temperatura

- ¿Para qué se utilizan los elementos calefactores de carburo de silicio? Calefacción fiable a alta temperatura para procesos industriales

- ¿Qué material se utiliza para fabricar el elemento calefactor? Elija la aleación adecuada para su aplicación