En esencia, un reactor farmacéutico es un recipiente altamente controlado y sofisticado diseñado con un propósito principal: gestionar con precisión las reacciones químicas. No es simplemente un contenedor, sino un instrumento activo que manipula variables como la temperatura, la presión y la mezcla para sintetizar una molécula objetivo, con mayor frecuencia el Ingrediente Farmacéutico Activo (API), que es la sustancia terapéutica en un medicamento. Al proporcionar este entorno estable y predecible, los reactores aceleran la velocidad de reacción y aseguran que el producto final sea puro y consistente.

La verdadera función de un reactor farmacéutico es resolver el inmenso desafío de la escalabilidad y la repetibilidad. Sirve de puente entre un descubrimiento de laboratorio a pequeña escala y una fabricación a gran escala, segura y consistente, transformando un plano químico en un medicamento fiable.

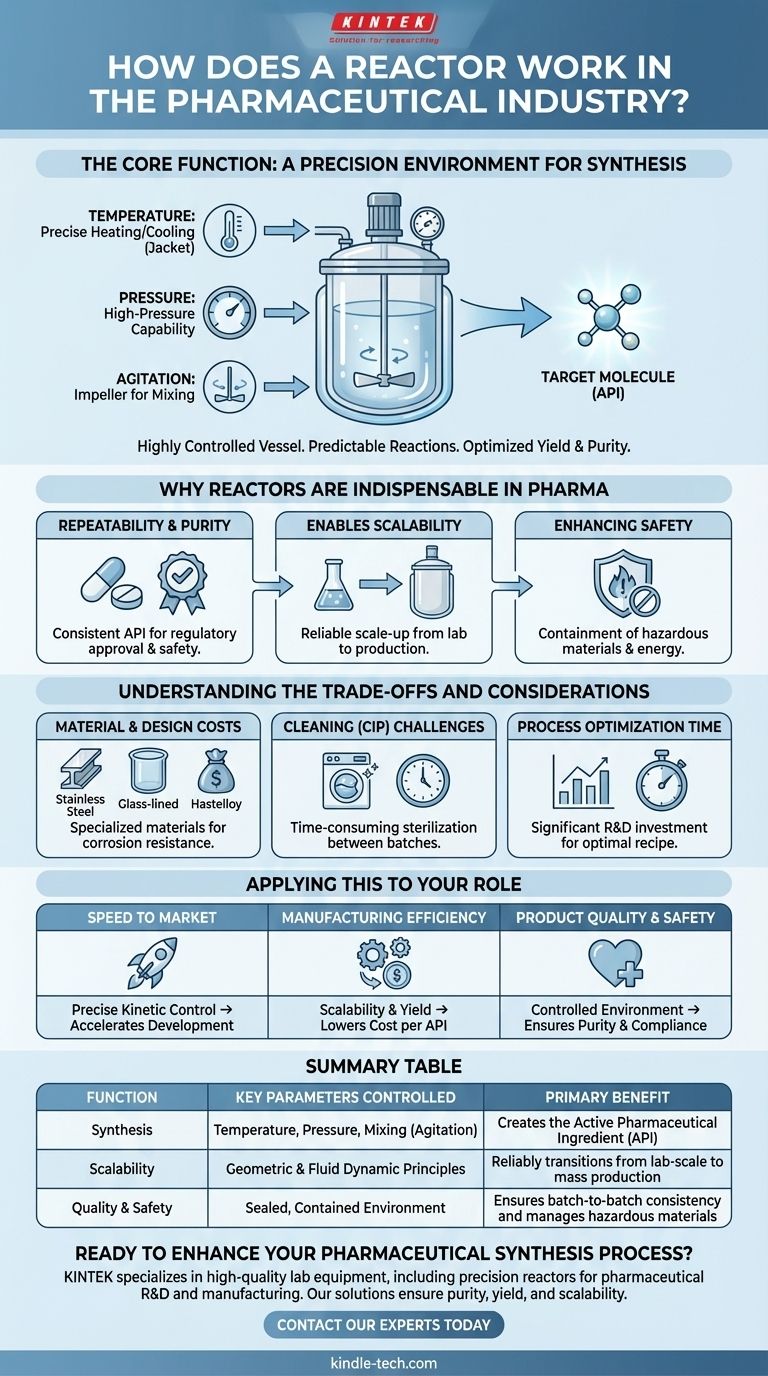

La función principal: un entorno de precisión para la síntesis

Un reactor es el corazón operativo de la síntesis química en la industria farmacéutica. Todo su diseño se centra en crear un entorno ideal y repetible para que las moléculas se combinen de forma predecible.

El concepto de un recipiente controlado

En su esencia, un reactor contiene y controla una reacción química. A diferencia de un simple vaso de precipitados en un laboratorio, es un sistema sellado que permite a los operadores dictar las condiciones exactas en su interior. Este control es lo que asegura que la reacción produzca la molécula deseada (rendimiento) con un mínimo de subproductos no deseados (pureza).

Parámetros clave bajo control

La "magia" de un reactor reside en su capacidad para gestionar con precisión varios parámetros físicos clave, cada uno crítico para guiar una reacción química.

- Temperatura: Muchas reacciones son altamente sensibles al calor. El sistema de encamisado de un reactor permite un calentamiento o enfriamiento preciso, asegurando que la reacción proceda a la velocidad óptima sin causar descomposición o reacciones secundarias no deseadas.

- Presión: Como señala el material de referencia, algunas reacciones requieren alta presión para forzar la unión de las moléculas y aumentar la velocidad de reacción. Un reactor de alta presión está construido para contener estas fuerzas de forma segura, reduciendo drásticamente el tiempo necesario para la síntesis.

- Agitación (Mezcla): Un impulsor o agitador interno asegura que todos los reactivos se distribuyan uniformemente. Una mezcla adecuada mejora la transferencia de calor y asegura que las moléculas entren en contacto, lo que lleva a una reacción más eficiente y completa.

Por qué los reactores son indispensables en la industria farmacéutica

La transición desde el descubrimiento de una molécula de fármaco hasta la fabricación de millones de dosis está plagada de desafíos científicos y de ingeniería. El reactor es la herramienta principal para superar estos obstáculos.

Garantizar la repetibilidad y la pureza

Cada lote de un medicamento debe ser químicamente idéntico al anterior. El sistema de control preciso de un reactor garantiza que se apliquen exactamente las mismas condiciones en todo momento, lo que resulta en un API consistente. Esta repetibilidad es un requisito no negociable para la aprobación regulatoria y la seguridad del paciente.

Permitir la escalabilidad

Una reacción que funciona en un matraz de 100 mililitros puede comportarse de manera completamente diferente en un recipiente de 10.000 litros. Los reactores están diseñados con principios geométricos y de dinámica de fluidos que permiten a los químicos e ingenieros escalar de manera confiable un proceso desde el banco de laboratorio hasta la producción a gran escala sin cambiar fundamentalmente el resultado de la reacción.

Mejora de la seguridad

Las reacciones farmacéuticas a veces pueden ser volátiles, liberando grandes cantidades de energía (exotérmicas) o involucrando materiales peligrosos. Un reactor es un recipiente de contención diseñado para gestionar estos riesgos, previniendo reacciones descontroladas y protegiendo a los operadores y al medio ambiente.

Comprender las compensaciones y consideraciones

Si bien es esencial, la implementación y operación de reactores implica decisiones estratégicas significativas y desafíos operativos.

Costos de materiales y diseño

Los reactores no son de talla única. Se construyen con materiales especializados como acero inoxidable, acero revestido de vidrio o aleaciones exóticas como Hastelloy, dependiendo de la corrosividad de los productos químicos involucrados. El costo de estos recipientes altamente diseñados y especializados es sustancial.

El desafío de la limpieza y esterilización

Entre lotes de diferentes productos, un reactor debe limpiarse meticulosamente para evitar la contaminación cruzada. Este proceso, conocido como Limpieza in situ (CIP), consume mucho tiempo y recursos, lo que representa una parte significativa del tiempo de inactividad operativo de una planta.

Tiempo de optimización del proceso

Encontrar la "receta" perfecta de temperatura, presión y agitación para un nuevo fármaco es una parte importante del desarrollo del proceso. Esta fase de optimización requiere una inversión significativa en tiempo y experiencia para maximizar el rendimiento y la pureza antes de que la fabricación pueda comenzar a escala.

Aplicando esto a su rol

Comprender la función del reactor le permite contextualizar mejor su impacto en los diferentes objetivos comerciales y científicos.

- Si su enfoque principal es la velocidad de comercialización: La capacidad del reactor para proporcionar un control cinético preciso acelera directamente el desarrollo y la validación del proceso, acortando la ruta crítica desde los ensayos clínicos hasta el lanzamiento comercial.

- Si su enfoque principal es la eficiencia de fabricación: El reactor es clave para la escalabilidad y el alto rendimiento, lo que reduce directamente el costo por kilogramo del API y mejora la rentabilidad general de la planta.

- Si su enfoque principal es la calidad y seguridad del producto: El entorno controlado del reactor es la máxima garantía de la pureza y consistencia del producto, lo cual es fundamental para el cumplimiento normativo y el bienestar del paciente.

En última instancia, el reactor farmacéutico es el potente motor que convierte de manera confiable y segura la promesa de la química en la realidad de la medicina moderna.

Tabla resumen:

| Función | Parámetros clave controlados | Beneficio principal |

|---|---|---|

| Síntesis | Temperatura, Presión, Mezcla (Agitación) | Crea el Ingrediente Farmacéutico Activo (API) |

| Escalabilidad | Principios geométricos y de dinámica de fluidos | Transición fiable de escala de laboratorio a producción masiva |

| Calidad y seguridad | Entorno sellado y contenido | Garantiza la consistencia entre lotes y gestiona materiales peligrosos |

¿Listo para mejorar su proceso de síntesis farmacéutica?

KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos reactores de precisión diseñados para las exigentes necesidades de I+D y fabricación farmacéutica. Nuestras soluciones le ayudan a lograr un control superior sobre sus reacciones, asegurando la pureza, el rendimiento y la escalabilidad necesarios para llevar medicamentos que salvan vidas al mercado de manera eficiente y segura.

Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología de reactores puede impulsar su próximo avance.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Horno de tubo de vacío de alta presión de laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cuál es la función de un reactor hidrotermal de temperatura constante? Dominio de la Activación de Cenizas Volantes de Carbón

- ¿Cuál es el propósito de usar un reactor hidrotermal de alta temperatura? Mejora la síntesis de cátodos de yodo en carbón activado

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS

- ¿Cómo demuestra su valor un reactor de alta presión en el envejecimiento acelerado? Predicción rápida de la durabilidad del catalizador