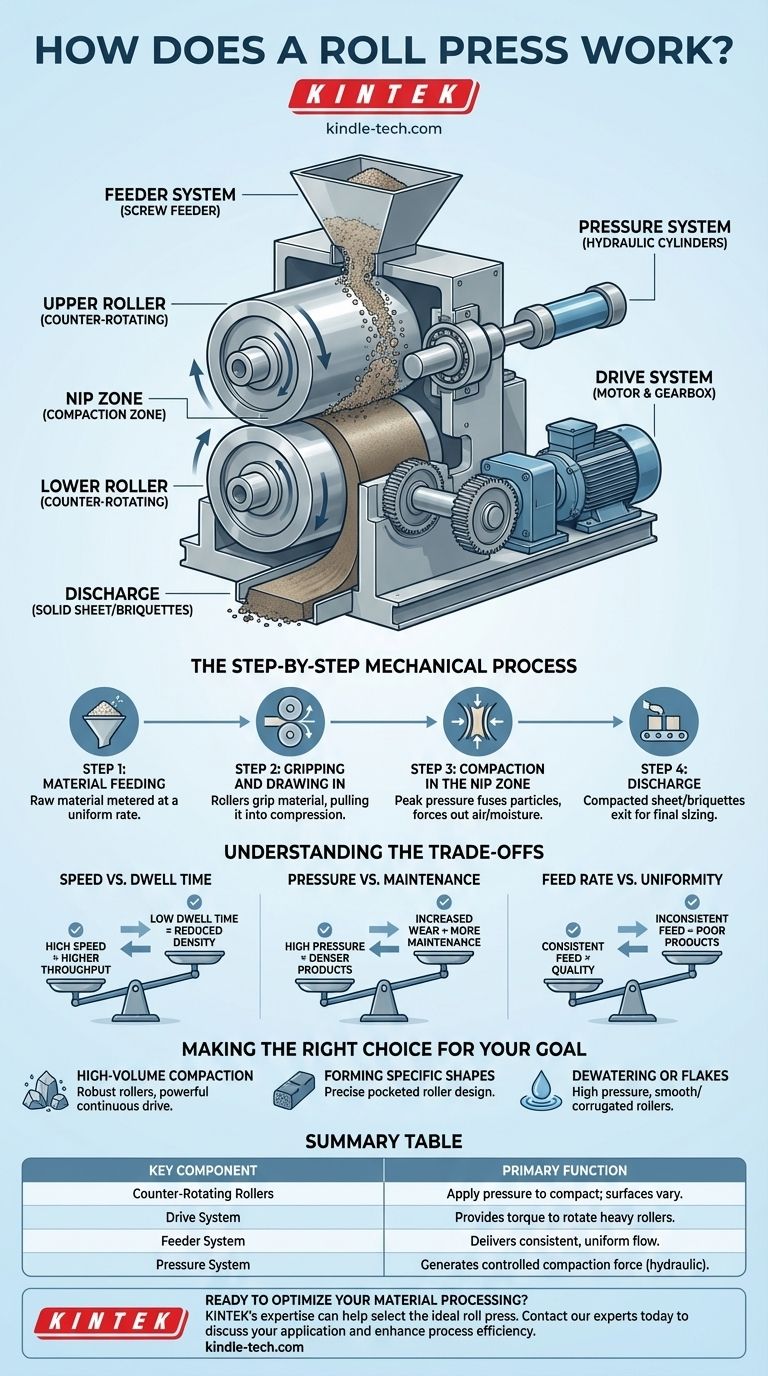

En esencia, una prensa de rodillos es una máquina de presión mecánica continua. Funciona haciendo pasar material entre dos rodillos grandes que giran en sentido contrario. A medida que el material pasa por el espacio que se estrecha entre ellos, una zona conocida como la zona de agarre (nip), se somete a una fuerza inmensa, compactándolo en una forma sólida y más densa.

El principio esencial de una prensa de rodillos es su capacidad para transformar un flujo continuo de material suelto en una lámina o briqueta compactada. A diferencia de una prensa que opera por ciclos, la prensa de rodillos funciona constantemente, lo que la convierte en una solución altamente eficiente para procesos industriales de alto rendimiento.

Los componentes centrales de una prensa de rodillos

Para comprender el proceso, es fundamental reconocer los componentes clave que trabajan al unísono.

Los rodillos de rotación contraria

Estos son el corazón de la máquina. Sus superficies pueden ser lisas para crear láminas densas, corrugadas para escamas, o con cavidades (indentadas) para producir briquetas con formas precisas.

El sistema de accionamiento

Un potente motor y un conjunto de engranajes proporcionan el par necesario para hacer girar los rodillos pesados contra la inmensa resistencia del material que se está compactando. La sincronización de estos rodillos es fundamental.

El sistema de alimentación

Este mecanismo, a menudo un alimentador de tornillo, es responsable de suministrar un flujo constante y uniforme de material en bruto al espacio entre los rodillos. La calidad del producto final depende en gran medida del rendimiento del alimentador.

El sistema de presión

Si bien los rodillos proporcionan la acción mecánica, la fuerza compresiva en sí suele ser generada por un sistema hidráulico. Los cilindros hidráulicos empujan uno de los cojinetes del rodillo, forzando a los rodillos a juntarse con una presión controlada y constante.

El proceso mecánico paso a paso

La operación es un flujo continuo de cuatro etapas que se repite constantemente mientras se suministre material.

Paso 1: Alimentación del material

El material en bruto se carga en una tolva y el sistema de alimentación lo dosifica, asegurando que se introduzca en los rodillos a un ritmo predecible y uniforme.

Paso 2: Agarre y arrastre

A medida que los rodillos giran hacia adentro, agarran el material suelto y lo arrastran hacia la zona de compresión. El ángulo en el que ocurre esto se conoce como el "ángulo de agarre" (nip angle).

Paso 3: Compactación en la zona de agarre

El espacio entre los rodillos se estrecha hasta su punto mínimo. Aquí, la presión alcanza su punto máximo, forzando la salida del aire o la humedad del material y fusionando las partículas individuales en una masa sólida y densificada.

Paso 4: Descarga

La lámina sólida recién formada o el chorro de briquetas sale por la parte inferior de los rodillos. Luego puede caer sobre una cinta transportadora o en un triturador para ser dimensionado para su aplicación final.

Comprender las compensaciones (Trade-offs)

La eficiencia de una prensa de rodillos no es absoluta; es un equilibrio de factores en competencia que deben gestionarse.

Velocidad frente a tiempo de residencia

Aumentar la velocidad de rotación de los rodillos aumenta el rendimiento, lo cual es a menudo deseable. Sin embargo, esto reduce el "tiempo de residencia" —la duración durante la cual el material está bajo presión máxima— lo que puede afectar negativamente la densidad y resistencia final del producto.

Presión frente a mantenimiento

Una mayor presión hidráulica conduce a productos más densos y resistentes. Pero esta fuerza elevada aumenta drásticamente la tasa de desgaste en las superficies de los rodillos y los cojinetes, lo que resulta en ciclos de mantenimiento más frecuentes y costosos.

Tasa de alimentación frente a uniformidad

Una alimentación inconsistente es la causa más común de resultados deficientes. Alimentar en exceso puede obstruir la prensa y tensar el motor de accionamiento, mientras que alimentar por debajo resulta en productos mal formados y de baja densidad.

Tomar la decisión correcta para su objetivo

La configuración óptima para una prensa de rodillos depende totalmente del resultado deseado.

- Si su enfoque principal es la compactación de gran volumen (por ejemplo, minerales, fertilizantes): Necesita superficies de rodillos robustas y resistentes al desgaste y un sistema de accionamiento potente y fiable capaz de un funcionamiento continuo a alta presión.

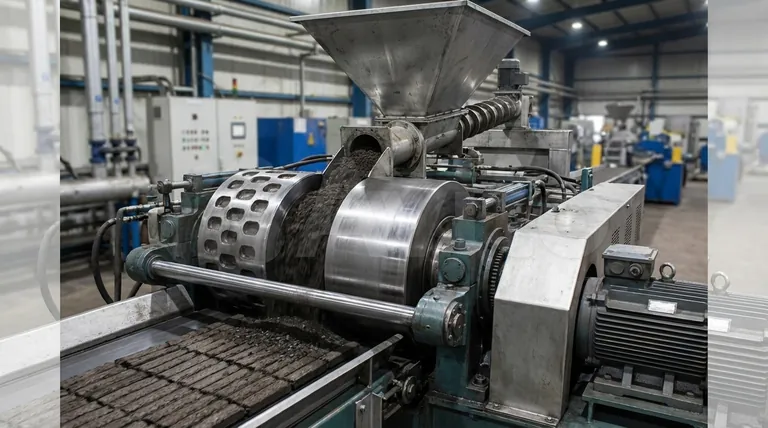

- Si su enfoque principal es formar formas específicas (briquetado de carbón o coque): El diseño y la precisión de las cavidades de los rodillos son primordiales, ya que definen directamente la forma, el tamaño y la calidad del producto final.

- Si su enfoque principal es la deshidratación o la creación de escamas: Una combinación de alta presión con rodillos lisos u ondulados es esencial para exprimir el líquido de manera eficiente o cizallar el material hasta la forma deseada.

En última instancia, dominar una aplicación de prensa de rodillos consiste en lograr el equilibrio perfecto entre la velocidad de alimentación, la velocidad de los rodillos y la presión aplicada.

Tabla de resumen:

| Componente clave | Función principal |

|---|---|

| Rodillos de rotación contraria | Aplican presión para compactar el material; las superficies pueden ser lisas, corrugadas o con cavidades. |

| Sistema de accionamiento | Proporciona el par para hacer girar los rodillos pesados contra la resistencia del material. |

| Sistema de alimentación | Suministra un flujo constante y uniforme de material en bruto a la prensa. |

| Sistema de presión | Normalmente hidráulico, genera la fuerza controlada necesaria para la compactación. |

¿Listo para optimizar su procesamiento de materiales?

Comprender la mecánica de una prensa de rodillos es el primer paso. Implementar la correcta para su material específico y objetivos de rendimiento es lo que ofrece resultados reales. Ya sea que necesite compactación de gran volumen, briquetado preciso o deshidratación eficiente, la experiencia de KINTEK en equipos de laboratorio y consumibles puede ayudarle a seleccionar y mantener la prensa de rodillos ideal para sus necesidades de laboratorio o industriales.

Póngase en contacto con nuestros expertos hoy mismo para analizar su aplicación y descubrir cómo KINTEK puede mejorar la eficiencia de su proceso y la calidad de su producto.

Guía Visual

Productos relacionados

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

- Prensa de vulcanización de placas para laboratorio de vulcanización de caucho

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

La gente también pregunta

- ¿Cuál es el grosor del paño de filtro prensa? Seleccionando el paño adecuado para sus objetivos de filtración

- ¿Cómo garantizan las prensas hidráulicas de laboratorio el rendimiento de los electrolitos de estado sólido? Optimice la densidad y la conductividad de la batería

- ¿Cómo se utilizan los sistemas hidráulicos en la industria? Desbloqueando una fuerza inmensa para aplicaciones de servicio pesado

- ¿Qué tipo de aceite se usa en una prensa hidráulica? Elija el aceite hidráulico adecuado para un rendimiento óptimo

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la preparación de composites de Diamante/Ti? Asegurando la unión atómica

- ¿Cómo funciona una máquina de aceite de prensa en frío? Conserva los nutrientes y el sabor con la extracción mecánica

- ¿Es segura una prensa hidráulica? Cómo mitigar los riesgos de aplastamiento, inyección y fallos

- ¿Qué función cumple una prensa hidráulica de laboratorio en los cuerpos en verde de aleaciones de alta entropía? Garantizar la integridad máxima de la muestra