En esencia, una máquina de sinterización es un horno de alta temperatura que transforma un polvo compactado en un objeto denso y sólido sin fundirlo. La máquina controla con precisión un ciclo de calentamiento que hace que las partículas individuales del material se fusionen, reduciendo drásticamente los espacios entre ellas y creando una masa fuerte y coherente.

El principio fundamental de la sinterización no es la fusión, sino la difusión en estado sólido. Al calentar un material a una temperatura por debajo de su punto de fusión, una máquina de sinterización energiza sus átomos, haciendo que migren a través de los límites de las partículas y se unan, "soldando" eficazmente el polvo en una pieza sólida.

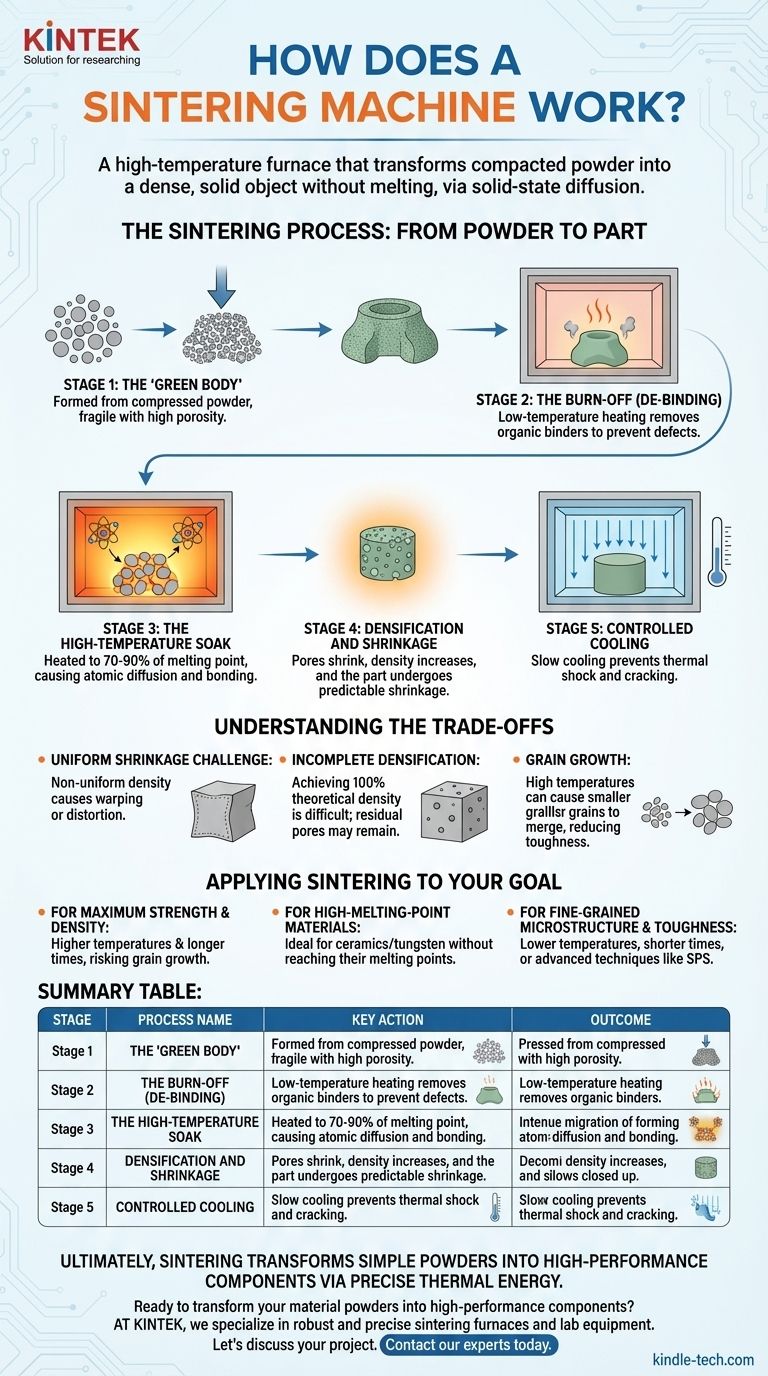

El proceso de sinterización: del polvo a la pieza

Una máquina de sinterización ejecuta un ciclo térmico cuidadosamente programado. El proceso se puede entender dividiéndolo en sus etapas clave, cada una con un propósito distinto en la transformación del material.

Etapa 1: El "cuerpo verde"

Antes de entrar en la máquina, la materia prima se prensa primero para darle la forma deseada. Este objeto inicial y frágil se conoce como cuerpo verde o compacto verde. Tiene la forma de la pieza final, pero posee baja resistencia y alta porosidad, ya que las partículas solo se mantienen unidas por fricción mecánica.

Etapa 2: La eliminación (desaglomerado)

La primera fase de calentamiento en la máquina de sinterización ocurre a una temperatura relativamente baja. Su objetivo principal es eliminar cualquier aglutinante orgánico residual o lubricantes que se utilizaron para ayudar a formar el cuerpo verde. La eliminación limpia de estos aditivos es fundamental para evitar defectos en el producto final.

Etapa 3: El remojo a alta temperatura

Este es el núcleo del proceso de sinterización. La máquina eleva rápidamente la temperatura a un punto específico, típicamente entre el 70 y el 90% del punto de fusión del material, y la mantiene allí durante un tiempo determinado.

A esta alta temperatura, la difusión atómica se vuelve significativa. Los átomos en los puntos de contacto entre las partículas de polvo se vuelven móviles y comienzan a migrar, formando "cuellos" o puentes entre ellas. A medida que estos cuellos crecen, acercan los centros de las partículas.

Etapa 4: Densificación y contracción

El crecimiento de los cuellos interpartículas conduce a dos resultados clave. Primero, los espacios vacíos (poros) entre las partículas se encogen gradualmente y se eliminan. Este proceso, llamado densificación, es lo que le da a la pieza final su resistencia y solidez.

Segundo, a medida que se reduce la porosidad, todo el componente se encoge de tamaño. Esta contracción es una parte predecible y necesaria del proceso que debe tenerse en cuenta durante el diseño inicial de la pieza.

Etapa 5: Enfriamiento controlado

Después del remojo a alta temperatura, la máquina enfría la pieza de manera controlada. Una velocidad de enfriamiento lenta y gestionada es esencial para evitar el choque térmico, que podría causar grietas y tensiones internas, comprometiendo la integridad de la pieza recién formada.

Entendiendo las compensaciones

La sinterización es una técnica poderosa, pero no está exenta de desafíos y limitaciones. Un resultado exitoso depende de un control preciso sobre todo el proceso.

El desafío de la contracción uniforme

Lograr una contracción uniforme es difícil. Cualquier falta de uniformidad en la densidad del cuerpo verde conducirá a una contracción diferencial, lo que hará que la pieza se deforme o distorsione. Esta es una causa principal de imprecisión dimensional en los componentes sinterizados.

Densificación incompleta

Si bien la sinterización aumenta drásticamente la densidad, lograr el 100% de la densidad teórica a menudo es poco práctico o imposible. Puede quedar algo de porosidad residual, lo que puede actuar como un punto de concentración de tensiones y afectar las propiedades mecánicas últimas del material, como la vida a fatiga.

Crecimiento de grano

Las mismas altas temperaturas que impulsan la densificación también provocan el crecimiento de grano, donde los granos cristalinos más pequeños se fusionan en otros más grandes. Si bien cierto crecimiento de grano es inevitable, un crecimiento excesivo puede degradar la resistencia y la tenacidad del material. Existe una compensación constante entre lograr alta densidad y mantener una microestructura de grano fino.

Aplicando la sinterización a su objetivo

Elegir los parámetros de sinterización correctos es fundamental y depende completamente de las propiedades deseadas del componente final.

- Si su enfoque principal es la máxima resistencia y densidad: Necesitará una temperatura de sinterización más alta y un tiempo de remojo más prolongado para eliminar la mayor cantidad posible de porosidad, incluso a riesgo de cierto crecimiento de grano.

- Si su enfoque principal es trabajar con materiales de alto punto de fusión: La sinterización es la opción ideal, ya que le permite crear piezas sólidas a partir de materiales como cerámicas o tungsteno sin tener que alcanzar sus puntos de fusión extremadamente altos.

- Si su enfoque principal es preservar una microestructura de grano fino para la tenacidad: Es posible que deba usar temperaturas más bajas, tiempos más cortos o técnicas avanzadas como la sinterización por plasma de chispa (SPS) para acelerar la densificación mientras se inhibe el crecimiento de grano.

En última instancia, la sinterización permite la transformación de polvos simples en componentes complejos de alto rendimiento mediante la aplicación precisa de energía térmica.

Tabla resumen:

| Etapa | Nombre del proceso | Acción clave | Resultado |

|---|---|---|---|

| 1 | Formado | El polvo se prensa en un 'cuerpo verde' | Crea la forma inicial y frágil |

| 2 | Eliminación (Desaglomerado) | El calentamiento a baja temperatura elimina los aglutinantes | Prepara la pieza para la fusión |

| 3 | Remojo a alta temperatura | Calentamiento al 70-90% del punto de fusión | Los átomos se difunden, formando enlaces entre partículas |

| 4 | Densificación | Las partículas se fusionan, los poros se encogen | La pieza gana resistencia y densidad |

| 5 | Enfriamiento controlado | Enfriamiento lento y gestionado | Evita grietas y tensiones internas |

¿Listo para transformar sus polvos de material en componentes de alto rendimiento?

En KINTEK, nos especializamos en proporcionar hornos de sinterización y equipos de laboratorio robustos y precisos, adaptados a sus objetivos de investigación y producción. Ya sea que trabaje con metales avanzados, cerámicas u otros polvos, nuestras soluciones le ayudan a lograr el equilibrio perfecto de densidad, resistencia y microestructura.

Hablemos de su proyecto. Contacte a nuestros expertos hoy para encontrar el equipo de sinterización ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Esterilizador de Laboratorio Autoclave Máquina Esterilizadora de Polvo de Hierbas para Plantas

- Máquina tamizadora vibratoria de laboratorio para tamizado tridimensional en seco y húmedo

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Cómo debe manipularse y configurarse una lámina de RVC durante un experimento? Asegure la precisión y la integridad de los datos

- ¿Cómo se debe instalar una muestra en el portamuestras? Asegure la estabilidad mecánica y la integridad eléctrica

- ¿Qué papel juegan los sistemas de pulido y rectificado de laboratorio en la nitruración? Garantice un acabado espejo superior y una penetración iónica

- ¿Qué es el proceso de montaje en metalurgia? Una guía para la preparación perfecta de muestras

- ¿Cuáles son las ventajas de un dispositivo de pulido electrolítico para muestras TEM de acero EK-181? Garantice la máxima integridad de la muestra