En esencia, todos los hornos industriales operan bajo un principio simple: utilizan una fuente de energía controlada para generar calor dentro de una cámara aislada. Este proceso eleva la temperatura de los materiales a niveles específicos, induciendo los cambios físicos deseados, como el endurecimiento, o cambios químicos, como la sinterización, todo ello manteniendo un control preciso sobre el entorno.

El término "horno industrial" es amplio. La clave para entenderlos es darse cuenta de que el diseño no se trata de generar calor, sino de cómo se transfiere ese calor y qué tipo de atmósfera se utiliza para calentar el material. El método específico elegido depende totalmente del material y del resultado deseado.

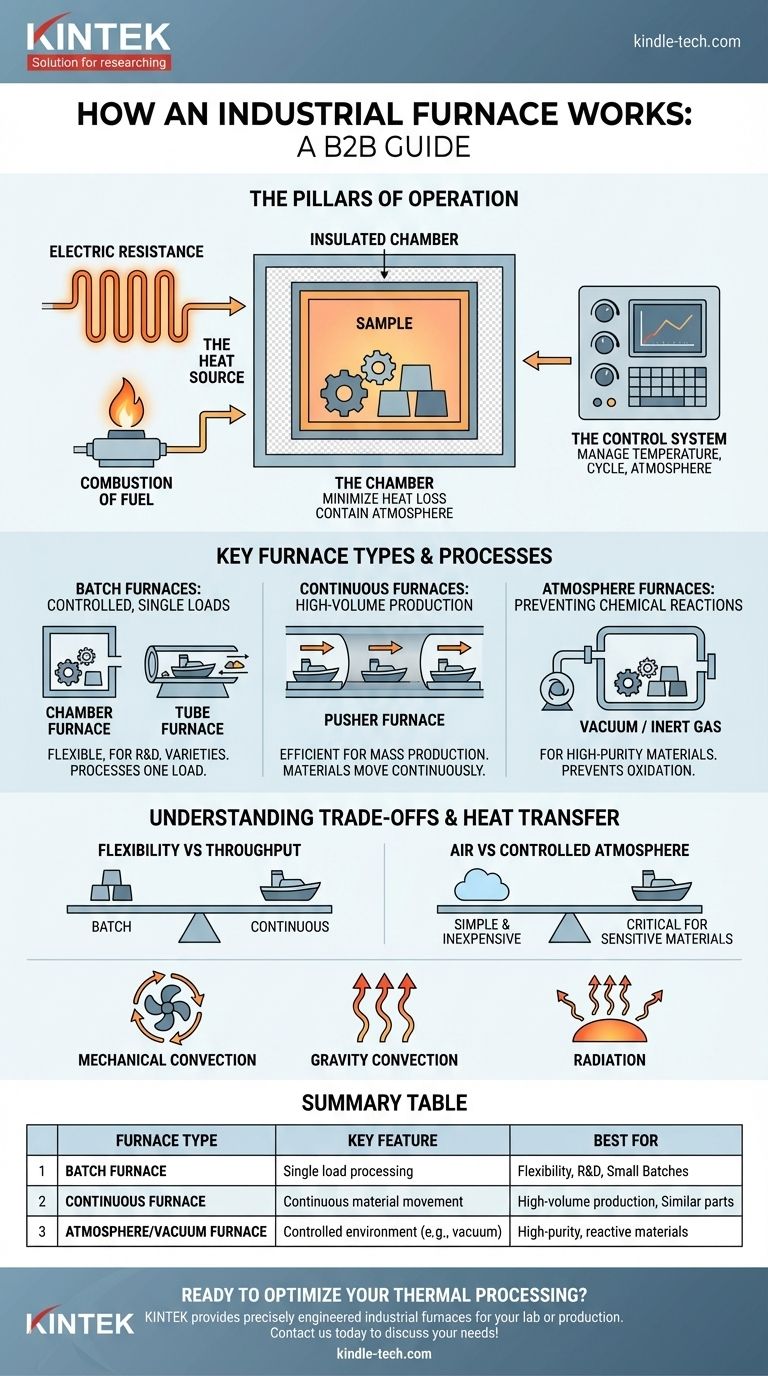

Los Pilares del Funcionamiento del Horno

Cada horno, independientemente de su tipo específico, se basa en tres componentes fundamentales que trabajan en conjunto. Comprender estos pilares es el primer paso para dominar la tecnología.

La Fuente de Calor

Este es el motor del horno. Lo más común es que el calor se genere mediante elementos de resistencia eléctrica, que se calientan al pasar corriente a través de ellos, o mediante la combustión de combustible, como el gas natural. La elección afecta el costo operativo, el rango de temperatura y el control atmosférico.

La Cámara

La cámara es el recinto aislado que contiene el calor y el material que se está procesando. Sus funciones principales son minimizar la pérdida de calor (eficiencia) y contener una atmósfera específica, ya sea aire normal, vacío o una mezcla especializada de gases inertes.

El Sistema de Control

Este es el cerebro de la operación. Los controladores de hornos modernos gestionan con precisión la temperatura, la duración del ciclo y las condiciones atmosféricas. Esto asegura que el proceso sea repetible, preciso y seguro, entregando resultados consistentes lote tras lote.

Tipos Clave de Hornos y Sus Procesos

El "cómo" de un horno se define por su proceso: ¿está calentando un solo lote, un flujo continuo de piezas o funcionando en una atmósfera especial?

Hornos por Lotes: Para Cargas Controladas y Únicas

Estos hornos procesan una carga, o "lote", a la vez. Un horno de cámara es el ejemplo más común, donde las piezas se cargan en una simple caja calentada. Un horno de tubo es una variación donde las piezas se colocan dentro de un tubo de trabajo que luego se calienta externamente, proporcionando un ambiente más aislado y controlado para la muestra.

Hornos Continuos: Para Producción de Alto Volumen

Diseñados para la producción en masa, estos hornos mueven los materiales a través del calor de forma continua. Un horno de empuje, por ejemplo, funciona con un tren de "barcas" o bandejas. A medida que se empuja una nueva bandeja en la entrada, todo el tren avanza y se retira una bandeja terminada de la salida. Esto maximiza el rendimiento.

Hornos de Atmósfera: Para Prevenir Reacciones Químicas

Muchos materiales reaccionan negativamente con el oxígeno a altas temperaturas, lo que lleva a la oxidación (formación de escamas u óxido). Un horno de vacío resuelve esto utilizando primero bombas para eliminar todo el aire de la cámara. Una vez en vacío, las piezas se calientan. Esto es fundamental para metales de alta pureza, componentes aeroespaciales e implantes médicos.

Comprendiendo las Ventajas y Desventajas

Elegir u operar un horno implica equilibrar prioridades contrapuestas. No existe un tipo "mejor" único, solo el tipo adecuado para un trabajo específico.

Procesamiento por Lotes vs. Continuo

La principal ventaja y desventaja es la flexibilidad frente al rendimiento. Los hornos por lotes son muy flexibles, capaces de manejar diferentes piezas y procesos fácilmente. Los hornos continuos son mucho más eficientes para producir grandes cantidades de la misma pieza, pero son caros y difíciles de cambiar.

Aire vs. Atmósfera Controlada

Calentar en aire ambiente es simple y económico. Sin embargo, para materiales sensibles, una atmósfera de vacío o gas inerte es innegociable para preservar la integridad del material. Esto añade una complejidad y un coste significativos, desde las bombas de vacío hasta la necesidad de una cámara perfectamente sellada.

Transferencia de Calor y Uniformidad

El método de transferencia de calor afecta la velocidad y la uniformidad. La convección mecánica, que utiliza ventiladores para circular aire caliente, proporciona un calentamiento rápido y muy uniforme. La convección por gravedad, donde el aire caliente sube naturalmente, es más simple pero más lenta y menos uniforme. Los hornos de vacío dependen principalmente de la radiación, que puede ser menos uniforme dependiendo de la geometría y la colocación de la pieza.

Tomando la Decisión Correcta para Su Aplicación

Seleccionar la tecnología de horno correcta es una decisión estratégica basada en su objetivo final.

- Si su enfoque principal es la fabricación de alto volumen de piezas similares: Un horno continuo, como el tipo de empuje, está diseñado para el máximo rendimiento y eficiencia.

- Si su enfoque principal es el tratamiento de materiales de alta pureza o reactivos: Un horno de vacío o de atmósfera controlada es esencial para prevenir la oxidación y asegurar la integridad del material.

- Si su enfoque principal es la flexibilidad para investigación o lotes pequeños variados: Un horno de cámara o de tubo por lotes ofrece la mayor versatilidad para el procesamiento de carga única.

Comprender estos principios fundamentales le permite pasar de simplemente usar un horno a controlar estratégicamente los resultados de sus materiales.

Tabla Resumen:

| Tipo de Horno | Característica Clave | Mejor Para |

|---|---|---|

| Horno por Lotes | Procesa una carga a la vez | Flexibilidad, I+D, lotes pequeños variados |

| Horno Continuo | Los materiales se mueven a través del calor continuamente | Producción de alto volumen de piezas similares |

| Horno de Atmósfera/Vacío | Ambiente controlado (ej., vacío, gas inerte) | Materiales de alta pureza, reactivos, prevención de oxidación |

¿Listo para optimizar su procesamiento térmico? El horno industrial adecuado es fundamental para lograr resultados consistentes y de alta calidad en su laboratorio o línea de producción. En KINTEK, nos especializamos en proporcionar equipos de laboratorio diseñados con precisión, incluida una amplia gama de hornos industriales adaptados a sus requisitos específicos de material y proceso. Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para su aplicación, garantizando eficiencia, fiabilidad y rendimiento. ¡Contáctenos hoy mismo para discutir sus necesidades y descubrir la diferencia KINTEK!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías