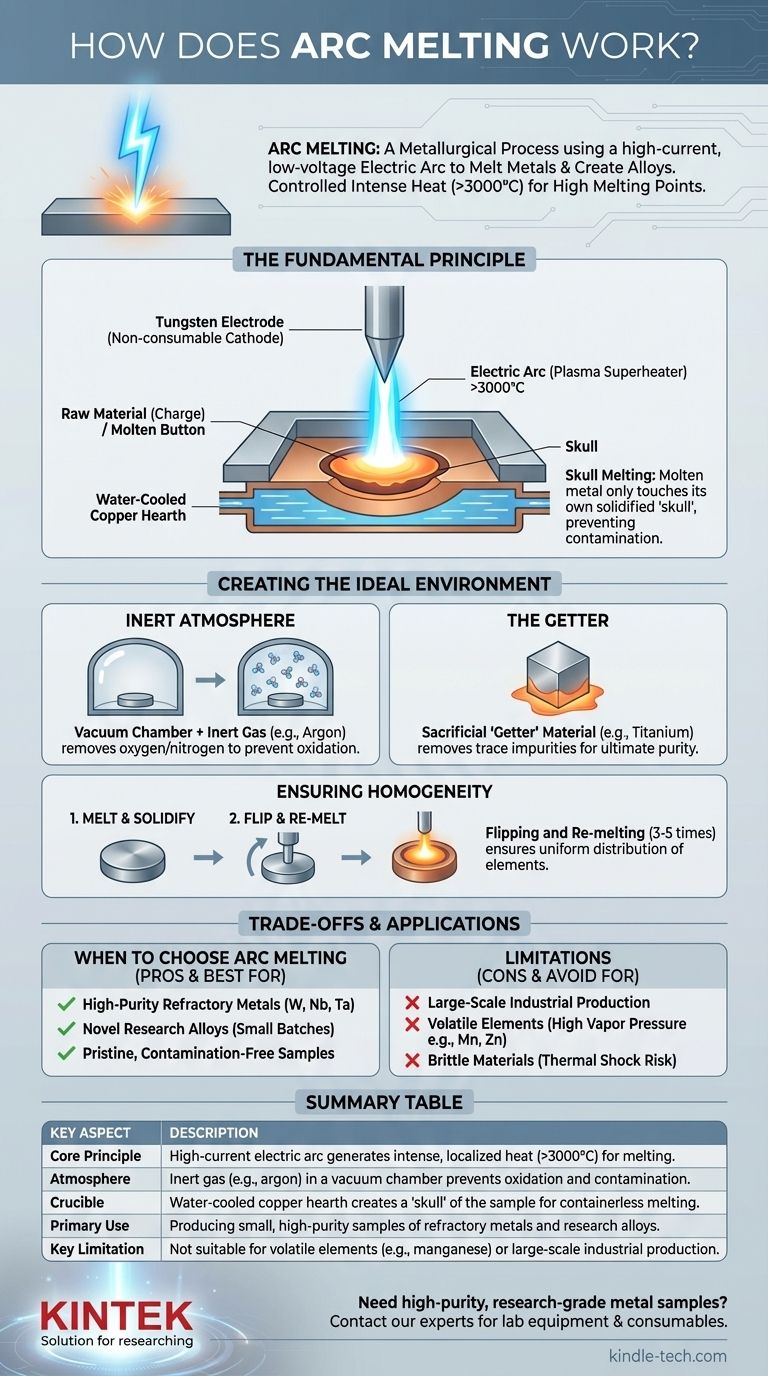

La fusión por arco es un proceso metalúrgico que utiliza un arco eléctrico de alta corriente y bajo voltaje para fundir metales y crear aleaciones. Funciona como un rayo en miniatura controlado, generando calor intenso y localizado para fundir materiales con puntos de fusión extremadamente altos en un entorno altamente controlado.

El principio fundamental de la fusión por arco es utilizar el calor intenso de un arco de plasma eléctrico para fundir materiales en un crisol de cobre refrigerado por agua. Esta fusión "sin recipiente" en una atmósfera de gas inerte previene la contaminación, lo que la convierte en un método de referencia para producir aleaciones de alta pureza, refractarias y novedosas de grado de investigación.

El Principio Fundamental: Generación de Calor Intenso

La eficacia de la fusión por arco proviene de su capacidad para generar y controlar temperaturas que superan los 3000°C en un área muy pequeña.

El Arco Eléctrico como Supercalentador de Plasma

El proceso comienza golpeando un arco eléctrico entre un electrodo afilado y no consumible y la materia prima (la carga) que descansa debajo. Este arco es un canal de plasma —un gas ionizado— a través del cual fluye una corriente continua (CC) de alta intensidad. Este canal de plasma concentra una energía inmensa, calentando y fundiendo rápidamente el material directamente debajo de él.

El Electrodo de Tungsteno No Consumible

El electrodo que sirve como cátodo (terminal negativo) debe soportar estas temperaturas extremas sin fundirse ni contaminar la muestra. Por esta razón, casi siempre está hecho de tungsteno, que tiene uno de los puntos de fusión más altos de cualquier elemento (3422°C).

El Crisol de Cobre Refrigerado por Agua

El material a fundir se coloca en un crisol conocido como hogar. Este hogar está hecho de cobre de alta pureza y está agresivamente refrigerado por agua. Este diseño es crítico.

Cuando el arco funde la muestra, la porción de la muestra en contacto directo con el crisol de cobre frío se congela instantáneamente. Esta fina capa solidificada del material de la muestra, conocida como "cráneo", forma un crisol autocontenido. Este fenómeno de "fusión en cráneo" asegura que el metal fundido solo toque metal sólido de su propio tipo, evitando cualquier contaminación del crisol de cobre.

Creando el Entorno de Fusión Ideal

Controlar la atmósfera es tan importante como generar calor. El objetivo es eliminar reacciones químicas no deseadas, principalmente la oxidación.

La Atmósfera Inerte

Antes de la fusión, la cámara sellada se somete a un alto vacío para eliminar gases atmosféricos como el oxígeno y el nitrógeno. Luego, la cámara se rellena con un gas inerte de alta pureza, más comúnmente argón. Esta atmósfera de argón evita que el metal fundido caliente y altamente reactivo se oxide.

El "Getter" para la Máxima Pureza

Para aplicaciones que requieren la máxima pureza, a menudo se funde primero una pequeña pieza de sacrificio de un metal altamente reactivo como el titanio o el zirconio. Este material "getter" se combina químicamente con cualquier traza residual de oxígeno o nitrógeno que quede en la cámara, limpiando eficazmente la atmósfera antes de que se funda la muestra principal.

Asegurando la Homogeneidad: Volteo y Refusión

Para crear una aleación homogénea, el "botón" inicial de material fundido debe mezclarse a fondo. Dado que no hay un mecanismo de agitación, el operador utiliza el punzón del electrodo para voltear el botón una vez que se solidifica. Luego, el botón se refunde varias veces (típicamente de 3 a 5) para asegurar que todos los elementos constituyentes estén distribuidos uniformemente por toda la muestra.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, la fusión por arco no es una solución universal. Tiene limitaciones específicas que la hacen adecuada para algunas aplicaciones, pero no para otras.

Tamaño y Geometría de la Muestra

La fusión por arco es principalmente una técnica a escala de laboratorio utilizada para producir muestras pequeñas, que suelen pesar desde unos pocos gramos hasta cien gramos. Los "botones" resultantes son excelentes para la investigación y el análisis, pero el proceso no es adecuado para la producción industrial a gran escala.

Elementos de Alta Presión de Vapor

Una limitación significativa surge al alear elementos con puntos de ebullición muy diferentes. Los elementos con alta presión de vapor (es decir, aquellos que se evaporan fácilmente), como el manganeso, el zinc o el magnesio, pueden evaporarse de la masa fundida. Esto conduce a una composición final que no coincide con la estequiometría prevista, un problema conocido como pérdida de control composicional.

Choque Térmico

Los ciclos de calentamiento y enfriamiento extremadamente rápidos pueden inducir un estrés térmico significativo. Esto puede hacer que los materiales frágiles, como cerámicas o intermetálicos, se agrieten o rompan durante el proceso.

Cuándo Elegir la Fusión por Arco

Basándose en estos principios, la decisión de utilizar la fusión por arco queda clara cuando se enmarca en su objetivo específico.

- Si su objetivo principal es crear muestras de alta pureza de metales refractarios (por ejemplo, tungsteno, niobio, tantalio): La fusión por arco es la opción ideal debido a su fusión en cráneo no contaminante y su atmósfera inerte.

- Si su objetivo principal es desarrollar aleaciones novedosas y homogéneas para la investigación: La capacidad de voltear y refundir pequeños lotes proporciona una excelente uniformidad composicional para el análisis y las pruebas.

- Si su objetivo principal es alear con elementos volátiles (por ejemplo, crear un acero con alto contenido de manganeso): Debe tener en cuenta las pérdidas por evaporación o elegir un método alternativo como la fusión por inducción en un crisol sellado.

- Si su objetivo principal es la producción industrial a gran escala: La fusión por arco no es adecuada; debe considerar técnicas como la Fusión por Inducción al Vacío (VIM) o la Refusión por Escoria Electrolítica (ESR).

La fusión por arco sigue siendo una herramienta indispensable en la ciencia de los materiales por su inigualable capacidad para producir muestras prístinas y de calidad de investigación de los materiales más exigentes del mundo.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio Fundamental | Utiliza un arco eléctrico de alta corriente para generar calor intenso y localizado (>3000°C) para la fusión. |

| Atmósfera | Gas inerte (por ejemplo, argón) en una cámara de vacío previene la oxidación y la contaminación. |

| Crisol | El crisol de cobre refrigerado por agua crea un 'cráneo' de la muestra para la fusión sin recipiente. |

| Uso Principal | Producción de muestras pequeñas y de alta pureza de metales refractarios y aleaciones de investigación. |

| Limitación Clave | No apto para elementos volátiles (por ejemplo, manganeso) o producción industrial a gran escala. |

¿Necesita producir muestras de metal de alta pureza y grado de investigación?

La fusión por arco es el método de referencia para crear aleaciones prístinas de metales refractarios como el tungsteno y el tantalio. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio preciso y los consumibles que necesita para lograr resultados confiables y sin contaminación en su investigación de materiales.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y apoyar su próximo avance.

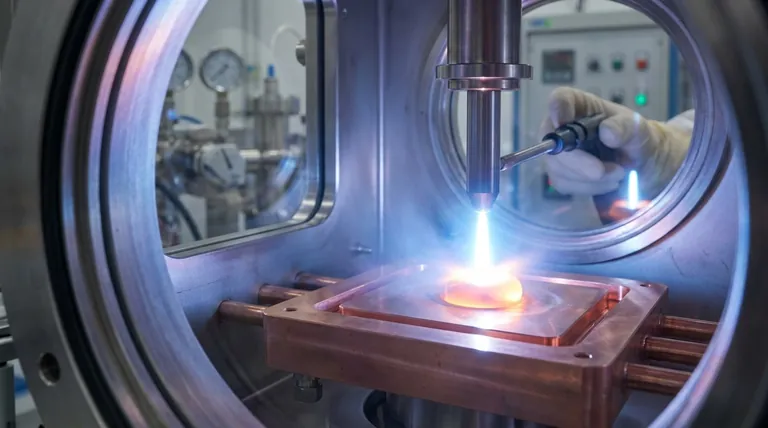

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es la descripción general del remelado por arco de vacío? Lograr aleaciones de ultra-limpieza y alto rendimiento

- ¿Qué es el proceso de fusión VAR? La guía definitiva para la refundición por arco al vacío

- ¿Qué es VAR en metales? Una guía sobre la refundición por arco al vacío para aleaciones superiores

- ¿Cómo funciona la refundición por arco al vacío? Consiga aleaciones metálicas ultralimpias y de alto rendimiento

- ¿Cuál es el proceso de remelado por arco de vacío? Logre la máxima pureza para aleaciones de alto rendimiento