En el panorama de la fabricación de plásticos, el moldeo por compresión se posiciona frecuentemente como una opción más respetuosa con el medio ambiente en comparación con alternativas como el moldeo por inyección. Sus beneficios principales se derivan de una alta eficiencia de materiales y menores demandas de energía durante la producción. El proceso minimiza los residuos plásticos y es particularmente eficaz para formar piezas a partir de materiales reciclados y compuestos de fibra natural.

Aunque ningún proceso industrial está completamente libre de impacto ambiental, la principal ventaja del moldeo por compresión es su diseño directo y de bajo desperdicio. Al colocar el material con precisión en un molde y evitar los sistemas de canales de alta presión de otros métodos, reduce fundamentalmente tanto el desperdicio de material como el consumo de energía por pieza.

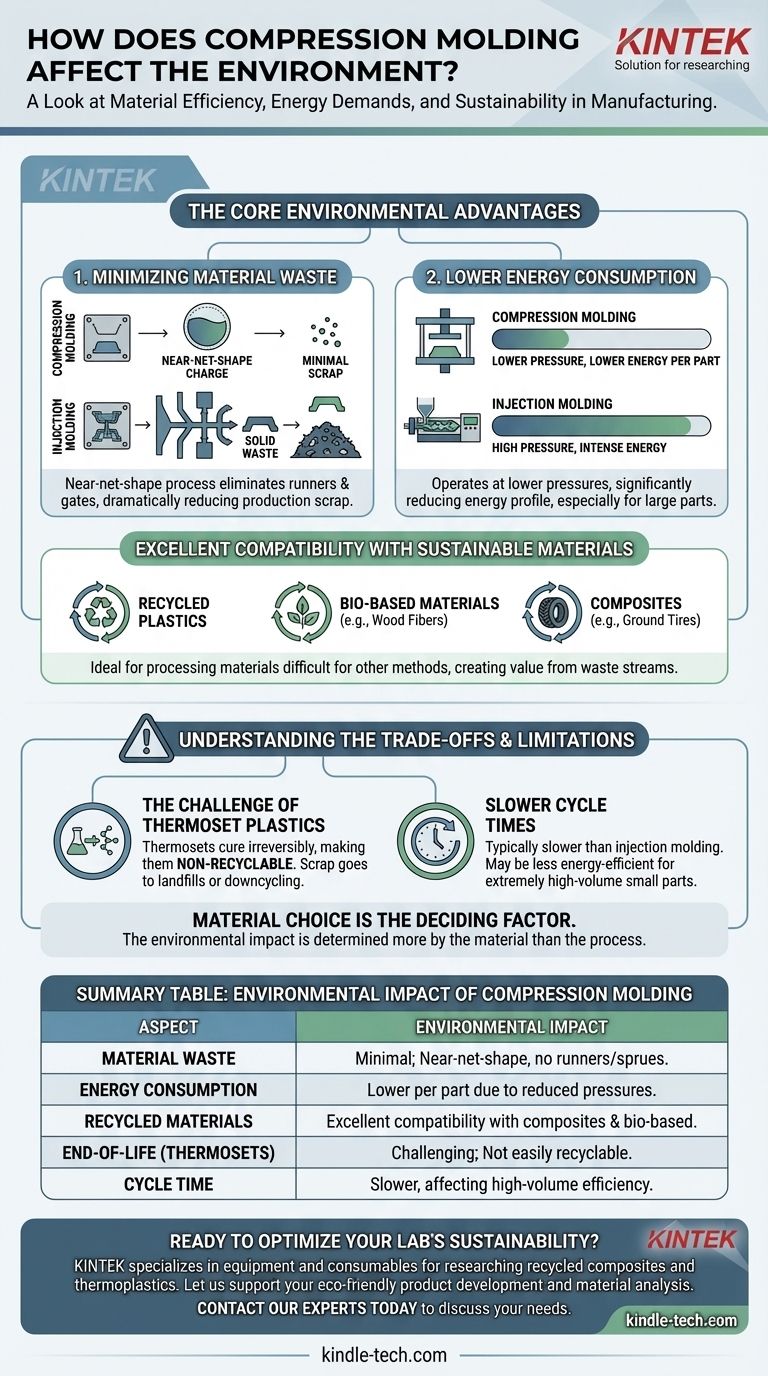

Las principales ventajas medioambientales

El argumento medioambiental para el moldeo por compresión se basa en dos pilares clave: la eficiencia en los materiales y la eficiencia en la energía. Estos factores reducen directamente la huella de la etapa de fabricación.

Minimización de residuos de material

El moldeo por compresión es un proceso casi de forma neta. Esto significa que la cantidad inicial de material, llamada "carga", se pesa para que sea muy cercana a la masa requerida de la pieza final.

No hay canales, bebederos ni compuertas, los sistemas de canales utilizados en el moldeo por inyección para guiar el plástico fundido hacia la cavidad. Estos canales se convierten en residuos de plástico sólido con cada ciclo, lo que se elimina casi por completo en el moldeo por compresión.

Esta drástica reducción de los residuos de producción significa menos material desperdiciado, menores costos de eliminación y un uso más eficiente de los recursos primarios.

Menor consumo de energía

El proceso generalmente opera a presiones más bajas que el moldeo por inyección de alta velocidad. No requiere la intensa energía necesaria para forzar el plástico fundido a través de una compleja red de canales estrechos.

Aunque se requiere calentamiento para curar el material, el perfil energético general por pieza puede ser significativamente menor. Esto es especialmente cierto para componentes grandes y de paredes gruesas donde el moldeo por inyección exigiría una presión extremadamente alta y sostenida.

Excelente compatibilidad con materiales reciclados y de base biológica

El moldeo por compresión es excepcionalmente adecuado para trabajar con materiales que son difíciles de procesar de otras maneras. Esto incluye plásticos termoestables, compuestos y materiales con un alto porcentaje de rellenos.

El proceso puede incorporar fácilmente plásticos reciclados, neumáticos triturados, fibras de madera y otros biocompuestos. Esto proporciona una valiosa salida de fabricación para los flujos de residuos, reduciendo la carga de los vertederos y disminuyendo la demanda de polímeros vírgenes a base de petróleo.

Comprendiendo las compensaciones y limitaciones

La verdadera objetividad requiere reconocer dónde el proceso se queda corto. Los beneficios ambientales del moldeo por compresión no son absolutos y vienen con compensaciones críticas.

El desafío de los plásticos termoestables

Una parte significativa de los materiales utilizados en el moldeo por compresión son termoestables (como epoxi, fenólico o silicona). Estos materiales sufren una reacción química irreversible (curado) cuando se calientan.

Una vez que una pieza termoestable está curada, no puede volver a fundirse y reciclarse de la misma manera que los termoplásticos (como PET o polipropileno). Esto crea un gran desafío al final de su vida útil, ya que los residuos o las piezas post-consumo están destinados a vertederos o, en el mejor de los casos, a un reciclaje de menor calidad como relleno.

Los tiempos de ciclo más lentos pueden sumarse

El moldeo por compresión es típicamente un proceso más lento que el moldeo por inyección, con tiempos de ciclo más largos. Para una producción de muy alto volumen de millones de piezas pequeñas, los ciclos más rápidos del moldeo por inyección podrían conducir a una mayor eficiencia energética general a escala.

El ahorro de energía del moldeo por compresión es más pronunciado para tiradas de volumen medio y para piezas grandes y gruesas que son ineficientes de producir con otros métodos.

La elección del material es el factor decisivo

El impacto ambiental está en última instancia más determinado por el material que por el proceso en sí.

Utilizar el moldeo por compresión para formar una pieza a partir de un termoestable virgen a base de petróleo tiene un perfil ambiental muy diferente al de utilizar el mismo proceso para crear una pieza a partir de un compuesto termoplástico relleno con fibra de madera reciclada. El proceso permite elecciones sostenibles, pero no las garantiza.

Tomar la decisión correcta para sus objetivos de sostenibilidad

Para aplicar este conocimiento de manera efectiva, debe alinear las capacidades del proceso con sus prioridades ambientales específicas.

- Si su objetivo principal es minimizar los residuos de producción: El moldeo por compresión es una opción excepcional debido a su proceso casi de forma neta que elimina virtualmente los residuos de canales y compuertas.

- Si su objetivo principal es la reciclabilidad al final de su vida útil: Debe priorizar el uso de materiales termoplásticos en lugar de termoestables tradicionales, que no son reciclables.

- Si su objetivo principal es incorporar contenido reciclado o de base biológica: El proceso sobresale en el manejo de compuestos y materiales rellenos, lo que lo hace ideal para crear valor a partir de diversos flujos de residuos.

En última instancia, aprovechar el moldeo por compresión para obtener beneficios ambientales depende de una estrategia holística que alinee su selección de materiales con las eficiencias inherentes del proceso.

Tabla resumen:

| Aspecto | Impacto ambiental |

|---|---|

| Residuos de material | Mínimos; el proceso casi de forma neta elimina canales y bebederos. |

| Consumo de energía | Menor por pieza debido a las presiones de operación más bajas. |

| Materiales reciclados | Excelente compatibilidad con plásticos reciclados y biocompuestos. |

| Fin de vida útil (termoestables) | Desafiante; las piezas termoestables no son fácilmente reciclables. |

| Tiempo de ciclo | Más lento que el moldeo por inyección, afectando la eficiencia de alto volumen. |

¿Listo para optimizar los procesos de fabricación de su laboratorio para la sostenibilidad? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles adecuados para apoyar su investigación en materiales como compuestos reciclados y termoplásticos. Ya sea que esté desarrollando nuevos productos ecológicos o necesite analizar las propiedades de los materiales, tenemos las soluciones para ayudarlo a alcanzar sus objetivos de sostenibilidad. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Prensa de vulcanización de placas para laboratorio de vulcanización de caucho

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina automática de prensa térmica de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de un molde de tres placas? Logre una compuerta y una calidad de pieza superiores

- ¿Cuál es la diferencia entre el moldeo por inyección y el moldeo por inserción? Una guía para piezas multimateriales

- ¿Cuáles son las etapas del proceso de moldeo? Una guía sobre el moldeo de plástico, metal y cerámica

- ¿Cuál es la función principal de los moldes de grafito de alta pureza? Optimizar el sinterizado y la densificación de LLZTO

- ¿Qué papel juega un molde de grafito en el sinterizado por prensado en caliente al vacío de Y3+:CaF2? Lograr la máxima transparencia óptica

- ¿Qué características técnicas se requieren para los moldes de presión especiales utilizados en la compactación de Li10GeP2S12? Consejos de expertos

- ¿Cómo influyen los moldes de grafito en la microestructura de Ni–35Mo–15Cr? Mejora de aleaciones mediante el endurecimiento por dispersión de carburos

- ¿Qué es un inserto en la fundición? Una herramienta estratégica para piezas complejas y multimateriales