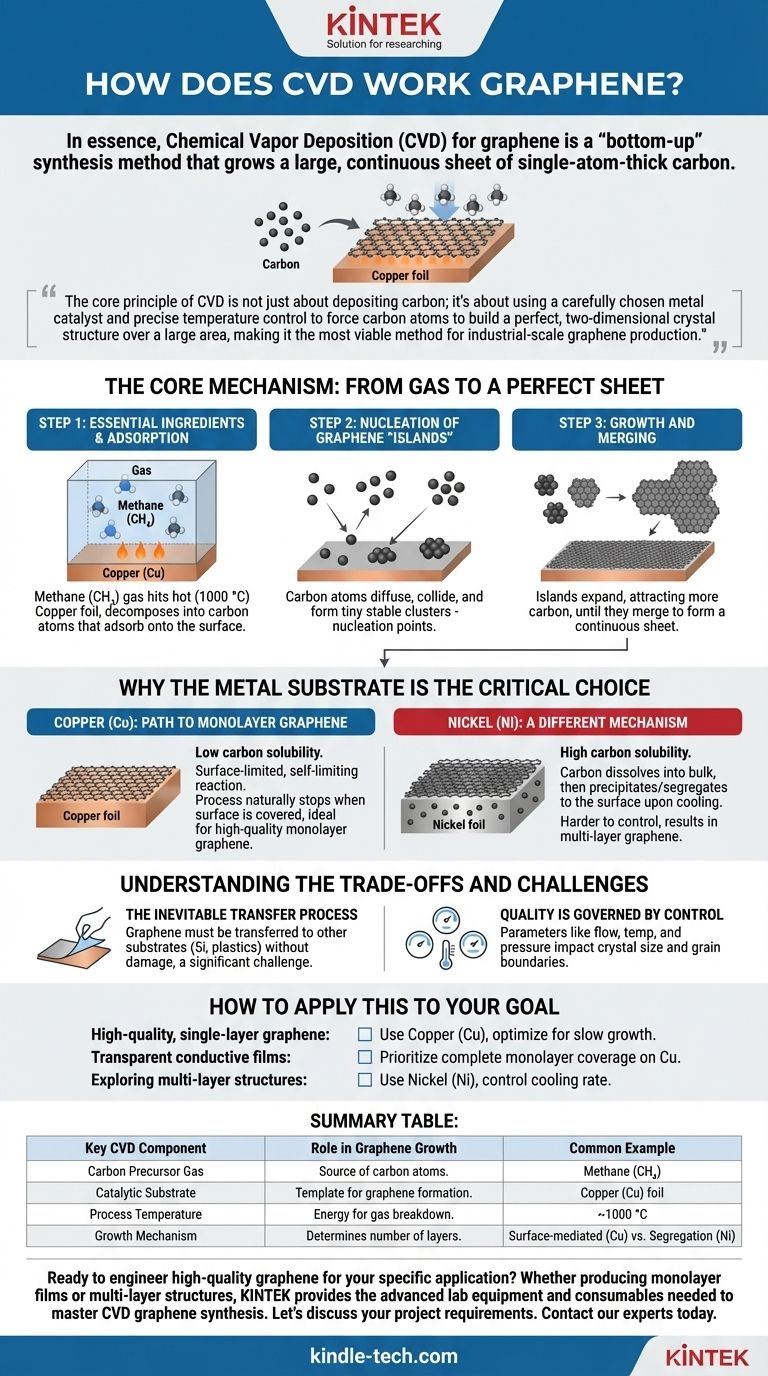

En esencia, la deposición química de vapor (CVD) para el grafeno es un método de síntesis "de abajo hacia arriba" que cultiva una lámina grande y continua de carbono de un solo átomo de espesor. El proceso funciona calentando un gas que contiene carbono, como el metano, a una alta temperatura sobre una lámina catalizadora metálica, típicamente cobre. El calor descompone el gas y la superficie del metal actúa como plantilla, guiando a los átomos de carbono liberados para que se autoensamblen en la estructura de red hexagonal del grafeno.

El principio central de la CVD no es solo depositar carbono; se trata de utilizar un catalizador metálico cuidadosamente seleccionado y un control preciso de la temperatura para forzar a los átomos de carbono a construir una estructura cristalina bidimensional perfecta sobre un área grande, lo que la convierte en el método más viable para la producción de grafeno a escala industrial.

El mecanismo central: del gas a una lámina perfecta

Para comprender realmente cómo funciona la CVD, es mejor desglosarla en sus etapas fundamentales. Todo el proceso ocurre dentro de una cámara controlada, generalmente al vacío, a temperaturas de alrededor de 1000 °C.

Los ingredientes esenciales

El proceso requiere dos componentes clave: un gas precursor de carbono y un sustrato catalítico. El precursor más común es el metano (CH₄), y el sustrato más utilizado para grafeno de alta calidad es una lámina delgada de cobre (Cu).

Paso 1: Adsorción y descomposición

Primero, el gas metano se introduce en la cámara caliente. Cuando las moléculas de gas golpean la superficie caliente de la lámina de cobre, la energía térmica hace que se rompan o se descompongan. Esta reacción libera átomos de carbono individuales, que luego se adhieren a la superficie del metal en un proceso llamado adsorción.

Paso 2: Nucleación de "islas" de grafeno

Estos átomos de carbono individuales no están estacionarios. Difunden, o se deslizan, sobre la superficie del cobre. Finalmente, los átomos colisionan y comienzan a formar cúmulos diminutos y estables. Estos cúmulos son las "semillas" iniciales o puntos de nucleación para el crecimiento del grafeno.

Paso 3: Crecimiento y fusión

Una vez que se forma un sitio de nucleación, actúa como un imán para otros átomos de carbono que difunden en la superficie. Estos átomos se adhieren a los bordes de la semilla inicial, lo que hace que crezca hacia afuera en un cristal de grafeno hexagonal, a menudo denominado "isla". Estas islas continúan expandiéndose hasta que se encuentran y se fusionan, formando una lámina continua de grafeno de un solo átomo de espesor que cubre toda la lámina de cobre.

Por qué el sustrato metálico es la elección crítica

El tipo de metal utilizado como catalizador cambia fundamentalmente la forma en que se forma el grafeno y dicta la calidad del producto final. La diferencia clave radica en qué tan bien el metal disuelve el carbono.

Cobre (Cu): El camino hacia el grafeno monocapa

El cobre tiene una baja solubilidad de carbono. Esto significa que los átomos de carbono no pueden disolverse fácilmente en el volumen del cobre. En cambio, todo el proceso ocurre directamente en la superficie.

Esta reacción limitada por la superficie es autolimitante. Una vez que la superficie de cobre está completamente cubierta con una sola capa de grafeno, no queda catalizador expuesto para descomponer el gas metano. El proceso se detiene naturalmente, lo que convierte al cobre en el sustrato ideal para producir láminas grandes de grafeno monocapa de alta calidad.

Níquel (Ni): Un mecanismo diferente

En contraste, el níquel tiene una alta solubilidad de carbono. A altas temperaturas, los átomos de carbono del gas precursor se disuelven en el volumen del níquel, muy parecido al azúcar disolviéndose en agua.

Cuando el sistema se enfría, el níquel ya no puede retener tanto carbono disuelto. El carbono luego se precipita o "segrega" de nuevo a la superficie, formando grafeno. Este proceso es más difícil de controlar y a menudo da como resultado múltiples capas de grafeno desiguales.

Comprensión de las compensaciones y desafíos

Si bien la CVD es una técnica poderosa, no está exenta de complejidades. La calidad del producto final depende de un control meticuloso del proceso.

El inevitable proceso de transferencia

El grafeno se cultiva en una lámina metálica, pero sus aplicaciones son sobre otros sustratos como obleas de silicio o plásticos flexibles. Esto requiere un delicado proceso de transferencia para despegar la lámina de grafeno de espesor atómico del cobre y moverla a su destino final sin rasgarla o contaminarla. Este paso sigue siendo un desafío técnico importante.

La calidad está gobernada por el control

La calidad final de la lámina de grafeno depende en gran medida de los parámetros del proceso. La velocidad del flujo de gas, la temperatura de reacción y la presión influyen en el tamaño de los cristales de grafeno. Pueden surgir imperfecciones en los "límites de grano" donde se fusionan diferentes islas de grafeno.

Cómo aplicarlo a su objetivo

Controlar el proceso CVD permite la ingeniería del grafeno para resultados específicos. Su elección de parámetros debe estar directamente ligada a su objetivo final.

- Si su enfoque principal es el grafeno de una sola capa y de alta calidad: Utilice un sustrato de cobre (Cu) y optimice para un crecimiento lento y constante para formar islas de cristal grandes y uniformes.

- Si su enfoque principal es el uso en películas conductoras transparentes: Priorice una cobertura monocapa completa y uniforme sobre el cobre para lograr el mejor equilibrio entre baja resistencia de lámina y alta transparencia óptica.

- Si su enfoque principal es explorar estructuras multicapa: Considere un sustrato de níquel (Ni) y controle cuidadosamente la velocidad de enfriamiento para gestionar el proceso de segregación del carbono.

Al comprender estos principios básicos, puede ir más allá de simplemente fabricar grafeno y comenzar a diseñar sus propiedades para aplicaciones específicas de alto valor.

Tabla de resumen:

| Componente clave de CVD | Función en el crecimiento del grafeno | Ejemplo común |

|---|---|---|

| Gas precursor de carbono | Proporciona la fuente de átomos de carbono. | Metano (CH₄) |

| Sustrato catalítico | Actúa como plantilla para que los átomos de carbono formen grafeno. | Lámina de cobre (Cu) |

| Temperatura del proceso | Proporciona energía para descomponer el gas. | ~1000 °C |

| Mecanismo de crecimiento | Determina el número de capas de grafeno. | Mediado por superficie (Cu) vs. Segregación (Ni) |

¿Listo para diseñar grafeno de alta calidad para su aplicación específica?

Ya sea que su objetivo sea producir películas monocapa uniformes para electrónica o desarrollar estructuras multicapa, el control preciso del proceso CVD es fundamental. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles, desde hornos de alta temperatura hasta sustratos catalíticos, necesarios para dominar la síntesis de grafeno.

Hablemos de los requisitos de su proyecto. Póngase en contacto con nuestros expertos hoy para explorar cómo nuestras soluciones pueden ayudarle a lograr una producción de grafeno consistente y de alto rendimiento.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Qué es la CVD a presión atmosférica? Una guía para un recubrimiento simple y de alto rendimiento

- ¿Qué afecta la tasa de deposición? Domine las 4 palancas clave para la velocidad de crecimiento de películas delgadas

- ¿Cuál es la ventaja de la deposición de películas delgadas por pulverización catódica (sputtering)? Adhesión superior y versatilidad para películas de alta calidad

- ¿Cuál es la diferencia entre RTA y RTP? Dominando el procesamiento térmico de semiconductores

- ¿Cuáles son los problemas del CVD? Desafíos clave en el recubrimiento a alta temperatura

- ¿Cuáles son las ventajas de la deposición por haz de iones? Lograr una calidad y un control superiores de la película delgada

- ¿Qué es la Deposición Química de Vapor Activada Térmicamente (TACVD)? Recubrimiento de Alta Pureza para Materiales Resistentes al Calor

- ¿Cuáles son las aplicaciones de la deposición química de vapor? Cree películas de alto rendimiento para su industria