Fundamentalmente, el tratamiento térmico no es un proceso que se aplica a un material; es un parámetro de diseño que dicta el material que debe seleccionar. La elección del material se rige por su composición química, que determina su capacidad para sufrir cambios microestructurales específicos —conocidos como transformaciones de fase— cuando se somete a ciclos térmicos. Sin los elementos constituyentes correctos, un material simplemente no responderá al tratamiento térmico de una manera predecible o útil.

El principio fundamental es este: Usted selecciona un material basándose en su capacidad inherente para ser transformado por el calor y lograr las propiedades mecánicas deseadas. La química del material, particularmente su contenido de aleación, determina los procesos de tratamiento térmico específicos a los que puede someterse y el equilibrio final de dureza, resistencia y tenacidad que puede alcanzar.

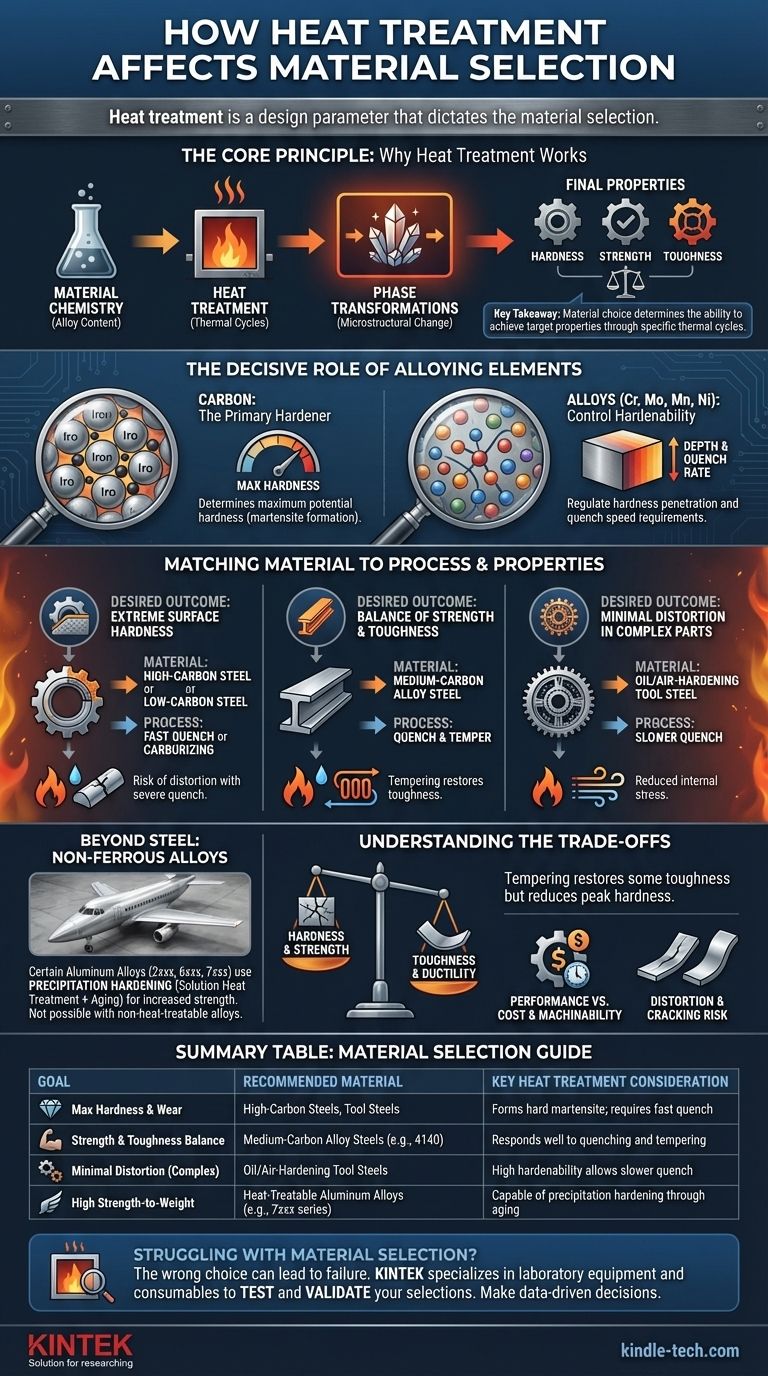

El Principio Fundamental: Por Qué Funciona el Tratamiento Térmico

Para seleccionar el material correcto, primero debe comprender el mecanismo que hace que el tratamiento térmico sea efectivo. No es magia; es una manipulación controlada de la estructura cristalina interna del material.

Transformaciones de Fase: El Motor del Cambio

La mayoría de los tratamientos térmicos, especialmente en aceros, se basan en un proceso de transformación de fase. Calentar el acero por encima de una temperatura crítica cambia su estructura cristalina a una fase llamada austenita, que tiene una alta capacidad para disolver carbono.

Al enfriarse (temple), esta estructura se transforma nuevamente. Un temple muy rápido atrapa el carbono y forma martensita, una fase extremadamente dura y frágil. Las velocidades de enfriamiento más lentas producen estructuras más blandas y dúctiles como la perlita o la bainita. El material que elija debe ser capaz de formar austenita en primer lugar.

El Papel Decisivo de los Elementos de Aleación

Los elementos específicos dentro de una aleación son las "palancas" que controlan cómo responde al tratamiento térmico.

En el acero, el carbono es el elemento principal que determina la máxima dureza potencial. Más carbono permite la formación de una estructura martensítica más dura. Un acero con bajo contenido de carbono simplemente no puede endurecerse significativamente mediante el temple, independientemente del proceso.

Otros elementos como el cromo, molibdeno, manganeso y níquel controlan la templabilidad. Esta es una medida de cuán profundamente la dureza puede penetrar en el material desde la superficie y cuán lento debe ser el temple para lograr la dureza total.

Combinación de Material con Proceso y Propiedades

El resultado deseado influye directamente en la elección del material. No se puede seleccionar un material en el vacío sin considerar el proceso de tratamiento térmico y las propiedades finales requeridas.

La Templabilidad Dicta el Temple

Un acero al carbono simple con baja templabilidad requiere un temple extremadamente rápido y severo (p. ej., en agua o salmuera) para endurecerse. Esto induce un inmenso estrés interno y conlleva un alto riesgo de distorsión o agrietamiento, lo que lo hace inadecuado para formas complejas.

En contraste, un acero aleado con alta templabilidad puede endurecerse con un temple mucho más lento (p. ej., en aceite o incluso en aire quieto para aceros de "endurecimiento al aire"). Esto reduce drásticamente el riesgo de distorsión, haciendo que estas aleaciones sean esenciales para piezas intrincadas, herramientas y matrices.

El Contenido de Carbono Define la Dureza y el Caso de Uso

Si su objetivo es un componente con dureza superficial extrema para resistencia al desgaste, debe seleccionar un acero con alto contenido de carbono (p. ej., >0.60% de carbono) o un acero con bajo contenido de carbono que se someterá a un proceso de endurecimiento superficial como la carburización.

Si su objetivo es un componente estructural que requiera buena tenacidad y resistencia, seleccionaría un acero con contenido medio de carbono (p. ej., 0.30%-0.50% de carbono) que pueda templarse y luego revenirse para lograr un buen equilibrio de propiedades.

Más Allá del Acero: Aleaciones No Ferrosas

Este principio también se aplica a los metales no ferrosos. Ciertas aleaciones de aluminio (como las series 2xxx, 6xxx y 7xxx) se seleccionan específicamente porque pueden ser "endurecidas por precipitación". Esto implica un tratamiento térmico de solución seguido de un envejecimiento para formar finos precipitados dentro de la estructura cristalina del metal, aumentando significativamente su resistencia. No se puede lograr esto con una aleación no tratable térmicamente como la serie 5xxx.

Comprendiendo las Compensaciones

La selección de materiales para el tratamiento térmico es siempre un equilibrio de factores contrapuestos. Reconocer estas compensaciones es la marca de un diseñador experimentado.

Dureza vs. Tenacidad

Esta es la compensación más fundamental. A medida que la dureza y la resistencia de un material aumentan mediante el tratamiento térmico, su tenacidad (resistencia a la fractura) y ductilidad disminuyen. El material se vuelve más frágil.

El proceso de revenido —recalentar una pieza templada a una temperatura más baja— se utiliza para restaurar algo de tenacidad, pero esto conlleva el costo de reducir parte de la dureza máxima. El contenido de aleación de su material determina el punto de partida y el rango de esta compensación.

Rendimiento vs. Costo y Maquinabilidad

Los materiales altamente aleados con excelente templabilidad y rendimiento a altas temperaturas son significativamente más caros que los aceros al carbono simples.

Además, estas aleaciones suelen ser más difíciles de mecanizar en su estado inicial (recocido). Esto añade tiempo y costo de fabricación, un factor crítico que debe sopesarse con el rendimiento requerido en servicio.

Riesgo de Distorsión y Agrietamiento

Como se mencionó, la elección del material es su principal defensa contra la distorsión y el agrietamiento durante el temple. Elegir un material con la templabilidad justa para la sección transversal de la pieza —y no más— es una decisión de ingeniería clave. Usar un acero para herramientas de endurecimiento al aire para un engranaje complejo es una elección deliberada para mitigar el riesgo de deformación que sería inevitable con un acero de endurecimiento al agua.

Tomando la Decisión Correcta del Material

Su selección debe guiarse por el principal factor de rendimiento de su componente.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Seleccione aceros con alto contenido de carbono o aceros para herramientas especializados diseñados para este propósito.

- Si su enfoque principal es un equilibrio de resistencia y tenacidad para piezas estructurales: Seleccione aceros aleados con contenido medio de carbono (como 4140 o 4340) que respondan bien al temple y revenido.

- Si su enfoque principal es minimizar la distorsión en geometrías complejas: Seleccione un acero para herramientas de endurecimiento al aceite o al aire con alto contenido de aleación.

- Si su enfoque principal es la relación resistencia-peso: Seleccione una aleación de aluminio tratable térmicamente de las series 2xxx, 6xxx o 7xxx.

En última instancia, seleccionar el material correcto es el primer y más crítico paso para diseñar con éxito un componente tratado térmicamente.

Tabla Resumen:

| Objetivo de Selección de Material | Tipo de Material Recomendado | Consideración Clave del Tratamiento Térmico |

|---|---|---|

| Máxima Dureza y Resistencia al Desgaste | Aceros con Alto Contenido de Carbono, Aceros para Herramientas | Capaz de formar martensita dura; requiere temple rápido |

| Equilibrio de Resistencia y Tenacidad | Aceros Aleados con Contenido Medio de Carbono (p. ej., 4140) | Responde bien al temple y revenido para equilibrar propiedades |

| Mínima Distorsión en Piezas Complejas | Aceros para Herramientas de Endurecimiento al Aceite/Aire | La alta templabilidad permite un temple más lento, reduciendo el estrés |

| Alta Relación Resistencia-Peso | Aleaciones de Aluminio Tratables Térmicamente (p. ej., serie 7xxx) | Capaz de endurecimiento por precipitación mediante envejecimiento |

¿Tiene dificultades para seleccionar el material adecuado para su proceso de tratamiento térmico? La elección incorrecta puede llevar a piezas defectuosas, distorsión excesiva o un rendimiento inadecuado. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que necesita para probar y validar sus selecciones de materiales. Desde hornos para ciclos térmicos precisos hasta herramientas de análisis para verificar la microestructura, le ayudamos a tomar decisiones basadas en datos. Contacte a nuestros expertos hoy mismo a través de nuestro formulario de contacto para asegurarse de que su próximo proyecto alcance sus propiedades y rendimiento deseados.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales