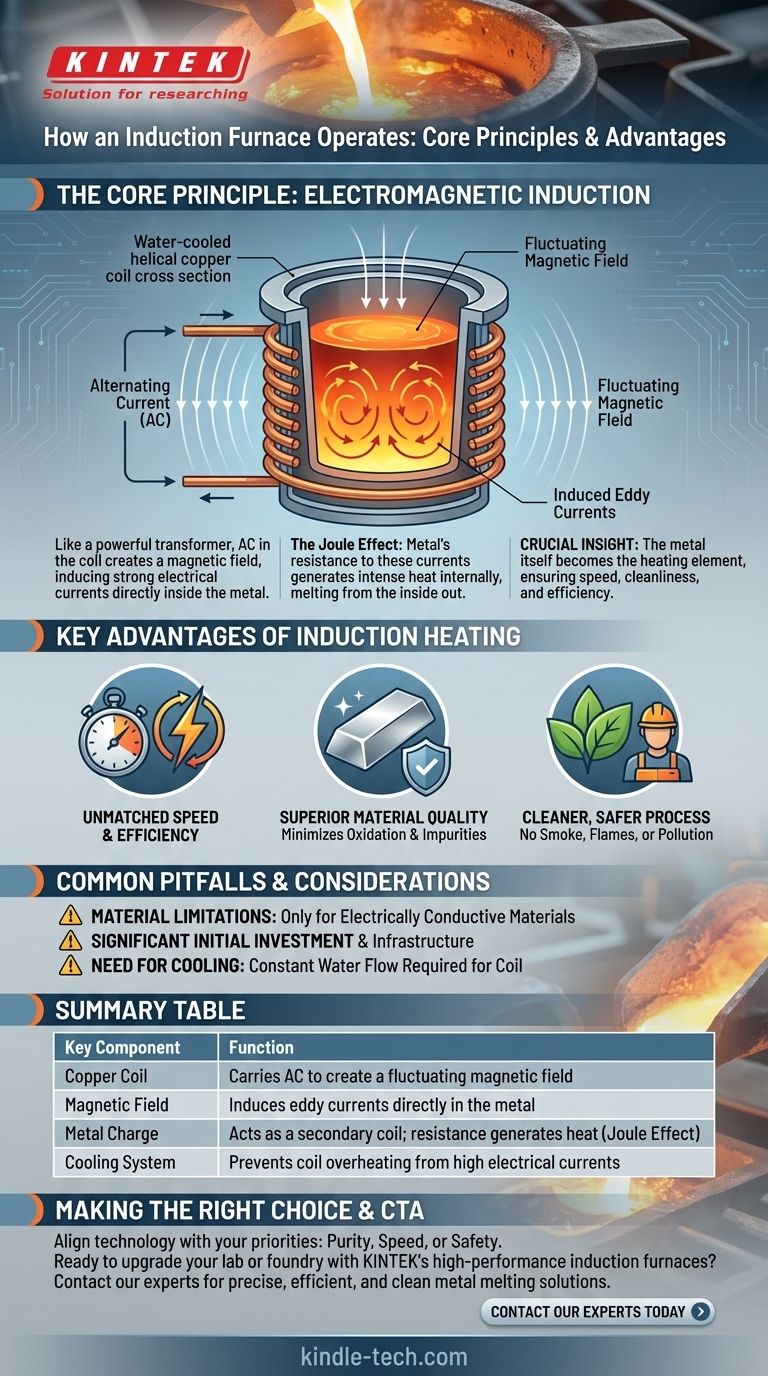

En esencia, un horno de inducción funciona como un potente transformador. Utiliza una corriente alterna que fluye a través de una bobina de cobre para crear un campo magnético fluctuante. Este campo induce una fuerte corriente eléctrica directamente dentro del metal a fundir, y la propia resistencia del metal a esta corriente genera un calor intenso y rápido, haciendo que se funda desde adentro hacia afuera.

La idea crucial es que un horno de inducción convierte el propio metal en el elemento calefactor. Este cambio de calentamiento externo a interno proporciona un nivel de velocidad, limpieza y eficiencia que los métodos tradicionales basados en la combustión no pueden igualar.

El Principio Central: Inducción Electromagnética

El funcionamiento de un horno de inducción es una aplicación directa de la Ley de Inducción de Faraday y el Efecto Joule. El proceso se puede desglosar en algunos pasos distintos.

La Bobina y el Campo Magnético

El corazón del horno es una bobina helicoidal, generalmente hecha de tubo de cobre refrigerado por agua. Se pasa una potente corriente alterna (CA) a través de esta bobina.

Debido a que la corriente cambia de dirección constante y rápidamente, genera un campo magnético potente y fluctuante en el espacio dentro y alrededor de la bobina.

Inducción de una Corriente en el Metal

Cuando se coloca un material eléctricamente conductor, como acero u oro, dentro de este campo magnético, el campo induce fuertes corrientes eléctricas arremolinadas dentro del metal. Estas se conocen como corrientes de Foucault (o corrientes parásitas).

Piense en la bobina primaria del horno como un lado de un transformador y en la pieza de metal como una bobina secundaria de una sola vuelta. La energía se transfiere de forma inalámbrica a través del campo magnético.

Resistencia y el Efecto Joule

Todo metal tiene cierta resistencia eléctrica natural. A medida que las potentes corrientes de Foucault fluyen a través del metal, encuentran esta resistencia, lo que genera un calor inmenso.

Este fenómeno se conoce como Efecto Joule o calentamiento resistivo. El calor se genera *dentro* del propio metal, lo que conduce a una fusión extremadamente rápida y uniforme sin que ninguna llama externa o elemento calefactor haga contacto.

Ventajas Clave del Calentamiento por Inducción

Este método único de calentamiento proporciona importantes beneficios operativos, lo que lo convierte en una opción preferida en las fundiciones y entornos industriales modernos.

Velocidad y Eficiencia Inigualables

Debido a que el calor se genera directamente dentro del material, los ciclos de calentamiento son increíblemente rápidos. La energía se transfiere con una eficiencia muy alta, hasta el 98% en algunos diseños, minimizando la energía desperdiciada.

Calidad Superior del Material

Los hornos tradicionales queman combustible, introduciendo impurezas y promoviendo la oxidación (pérdida de material) en la superficie del metal. El calentamiento por inducción es un proceso limpio sin combustión.

El calentamiento rápido también minimiza el tiempo que el metal permanece a alta temperatura, reduciendo significativamente la oxidación y la descarburación. Esto ahorra material y preserva la integridad de la aleación.

Un Proceso Más Limpio y Seguro

Los hornos de inducción no producen humo, calor residual ni emisiones nocivas, lo que contribuye a un entorno de trabajo más seguro y limpio y elimina la contaminación del proceso.

La ausencia de llamas abiertas y salpicaduras de metal fundido, comunes en los métodos antiguos, mejora drásticamente la seguridad operativa. El proceso está más contenido y genera menos desorden.

Errores Comunes y Consideraciones

Aunque es muy eficaz, la tecnología no está exenta de requisitos y limitaciones específicas. Evaluar objetivamente estos factores es fundamental.

Limitaciones del Material

El calentamiento por inducción solo funciona en materiales que son eléctricamente conductores. No se puede utilizar para calentar directamente materiales no conductores como cerámicas o vidrio, aunque se puede calentar un crisol conductor para transferir calor indirectamente.

Inversión Inicial e Infraestructura

Los sistemas de hornos de inducción representan una inversión de capital significativa. También requieren una infraestructura eléctrica robusta para suministrar los altos niveles de energía necesarios para su funcionamiento.

La Necesidad de Refrigeración

Las enormes corrientes que fluyen a través de la bobina primaria generan su propio calor. Se requiere un flujo constante de agua de refrigeración para evitar que la bobina de cobre se sobrecaliente y se derrita, lo que añade una capa de complejidad y un posible punto de fallo.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de calentamiento adecuada depende totalmente de sus prioridades operativas.

- Si su enfoque principal es la pureza y calidad del material: La naturaleza limpia y sin contacto del calentamiento por inducción previene la contaminación y minimiza la oxidación, lo que lo convierte en una opción superior.

- Si su enfoque principal es la velocidad de producción: Los ciclos de calentamiento rápidos inherentes a los hornos de inducción permiten un rendimiento significativamente mayor en comparación con los métodos tradicionales.

- Si su enfoque principal es el cumplimiento medioambiental y la seguridad del trabajador: El funcionamiento libre de contaminación y contenido de un horno de inducción es la solución ideal para cumplir con los estándares modernos.

En última instancia, comprender los principios del calentamiento por inducción le permite seleccionar una tecnología que se alinee perfectamente con las demandas de la fabricación moderna y de alta eficiencia.

Tabla Resumen:

| Componente Clave | Función |

|---|---|

| Bobina de Cobre | Transporta CA para crear un campo magnético fluctuante |

| Campo Magnético | Induce corrientes de Foucault directamente en el metal |

| Carga Metálica | Actúa como bobina secundaria; la resistencia genera calor (Efecto Joule) |

| Sistema de Refrigeración | Evita el sobrecalentamiento de la bobina por altas corrientes eléctricas |

¿Listo para mejorar su laboratorio o fundición con la velocidad y pureza del calentamiento por inducción? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para una fusión de metales precisa, eficiente y limpia. Ya sea que se centre en la calidad del material, la velocidad de producción o un entorno de trabajo más seguro, nuestras soluciones están diseñadas para satisfacer sus necesidades específicas. Contacte a nuestros expertos hoy mismo para encontrar el horno de inducción perfecto para su aplicación.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento