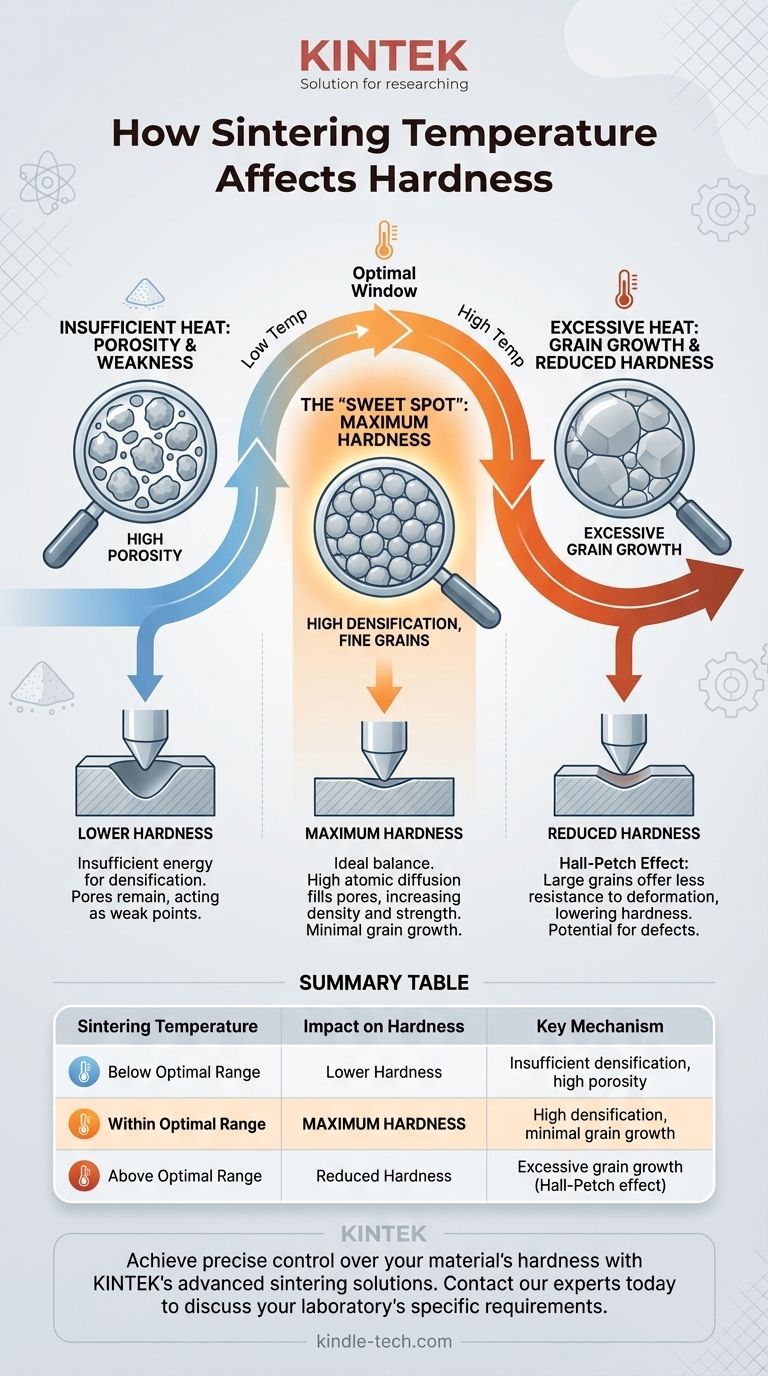

En ciencia de materiales, la relación entre la temperatura de sinterización y la dureza es directa pero matizada. A medida que aumenta la temperatura de sinterización, la dureza del material generalmente aumenta debido a la mejora de la unión de partículas y la densificación. Sin embargo, esta tendencia se mantiene solo hasta un punto óptimo, más allá del cual las temperaturas excesivas pueden causar defectos microestructurales como el crecimiento del grano, lo que lleva a una disminución de la dureza.

El principio fundamental es una compensación: las temperaturas de sinterización más altas proporcionan la energía necesaria para reducir la porosidad y aumentar la densidad, lo que aumenta la dureza. Pero si la temperatura es demasiado alta, promueve el engrosamiento del grano, lo que debilita la microestructura del material y, en última instancia, reduce la dureza.

El objetivo de la sinterización: del polvo al sólido

La sinterización es un proceso térmico para compactar y formar una masa sólida de material mediante calor, sin fundirlo hasta el punto de licuefacción. Transforma un compacto de polvo suelto en un cuerpo denso y coherente.

El papel de los poros

El compacto de polvo inicial está lleno de espacios vacíos, o poros. Estos poros son puntos débiles. Un material con alta porosidad es menos denso y, en consecuencia, tiene menor dureza y resistencia mecánica.

El mecanismo de densificación

El objetivo principal de la sinterización es la densificación: la eliminación de estos poros. El calor proporciona la energía térmica que permite que los átomos se muevan, o difundan, a través de los límites de las partículas de polvo adyacentes. Este movimiento atómico llena los vacíos, encoge el componente y une las partículas en una estructura fuerte y unificada.

Cómo la temperatura impulsa la dureza

La temperatura es la principal palanca para controlar la velocidad y el alcance de la densificación. Su efecto sobre la dureza final es un resultado directo de su influencia en la microestructura del material.

El vínculo directo: temperatura, densidad y dureza

A medida que aumenta la temperatura de sinterización, la tasa de difusión atómica aumenta exponencialmente. Esto acelera el cierre de los poros y aumenta la densidad general del material.

La dureza es fundamentalmente una medida de la resistencia de un material a la deformación plástica localizada. Un material más denso, con menos huecos internos, ofrece mayor resistencia a la indentación y, por lo tanto, es más duro.

La ventana de sinterización óptima

Para cualquier material dado, existe una ventana de temperatura óptima. Dentro de este rango, se logra la máxima densificación sin introducir efectos negativos significativos. Encontrar este "punto óptimo" es fundamental para el control del proceso.

Comprender las compensaciones: cuando más calor daña

Simplemente aplicar más calor no siempre es mejor. Exceder la temperatura óptima introduce defectos que pueden comprometer o incluso revertir las ganancias de dureza.

El problema del crecimiento del grano

A temperaturas excesivamente altas, la energía del sistema impulsa un proceso llamado crecimiento del grano o engrosamiento. Los granos más pequeños, que tienen mayor energía superficial, son consumidos por granos más grandes y en crecimiento. Esto da como resultado una microestructura con unos pocos granos muy grandes en lugar de muchos finos.

El efecto Hall-Petch: por qué los granos grandes reducen la dureza

La relación entre el tamaño de grano y la resistencia mecánica está bien definida por el efecto Hall-Petch. Este principio establece que la resistencia y la dureza de un material disminuyen a medida que aumenta el tamaño de su grano.

Los límites entre los granos actúan como barreras al movimiento de las dislocaciones (el mecanismo principal de la deformación plástica). Un material con muchos granos finos tiene un área total mayor de límites de grano, lo que lo hace más eficaz para resistir la deformación y, por lo tanto, más duro.

Otros riesgos de la temperatura excesiva

Más allá del crecimiento del grano, las temperaturas extremas pueden causar otros problemas como la fusión parcial, la distorsión del componente (hundimiento) o la formación de fases químicas indeseables, todo lo cual degrada las propiedades mecánicas finales.

Optimización de la temperatura de sinterización para su objetivo

La temperatura ideal no es una constante universal, sino que depende del sistema de su material, el equipo de procesamiento y el resultado deseado.

- Si su objetivo principal es la máxima dureza: Debe equilibrar cuidadosamente la densificación y el crecimiento del grano. Esto a menudo implica encontrar la temperatura más alta posible que logre una densidad casi completa antes del inicio de un rápido engrosamiento del grano.

- Si su objetivo principal es la eficiencia del proceso: Una temperatura ligeramente más alta durante un tiempo más corto puede lograr una densidad similar a una temperatura más baja durante un tiempo más largo. Sin embargo, debe validar que este ciclo acelerado no empuje el material a la región de crecimiento del grano.

- Si está desarrollando un nuevo proceso: Comience con un rango de temperatura del 50% al 75% del punto de fusión absoluto del material como punto de partida. Realice experimentos sistemáticos para mapear la relación entre temperatura, densidad, tamaño de grano y dureza.

Dominar el efecto de la temperatura de sinterización es fundamental para diseñar un material con un rendimiento predecible y confiable.

Tabla resumen:

| Efecto de la temperatura de sinterización | Impacto en la dureza | Mecanismo clave |

|---|---|---|

| Por debajo del rango óptimo | Menor dureza | Densificación insuficiente, alta porosidad |

| Dentro del rango óptimo | Dureza máxima | Alta densificación, crecimiento mínimo del grano |

| Por encima del rango óptimo | Dureza reducida | Crecimiento excesivo del grano (efecto Hall-Petch) |

Logre un control preciso sobre la dureza de su material con las soluciones avanzadas de sinterización de KINTEK. Nuestro equipo de laboratorio y consumibles están diseñados para ayudarlo a encontrar la ventana de temperatura de sinterización perfecta para una máxima densidad y resistencia. Ya sea que esté desarrollando nuevos materiales u optimizando procesos existentes, KINTEK le proporciona las herramientas confiables que necesita para obtener resultados consistentes y de alto rendimiento.

Contacte hoy mismo a nuestros expertos para analizar cómo podemos respaldar los requisitos específicos de sinterización de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Por qué se requiere un revestimiento de alúmina de alta pureza para hornos tubulares de alta temperatura? Garantice una investigación precisa sobre biomasa

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Por qué un horno tubular horizontal de alúmina es ideal para la corrosión con gas mixto a 650 °C? Garantice la integridad experimental pura