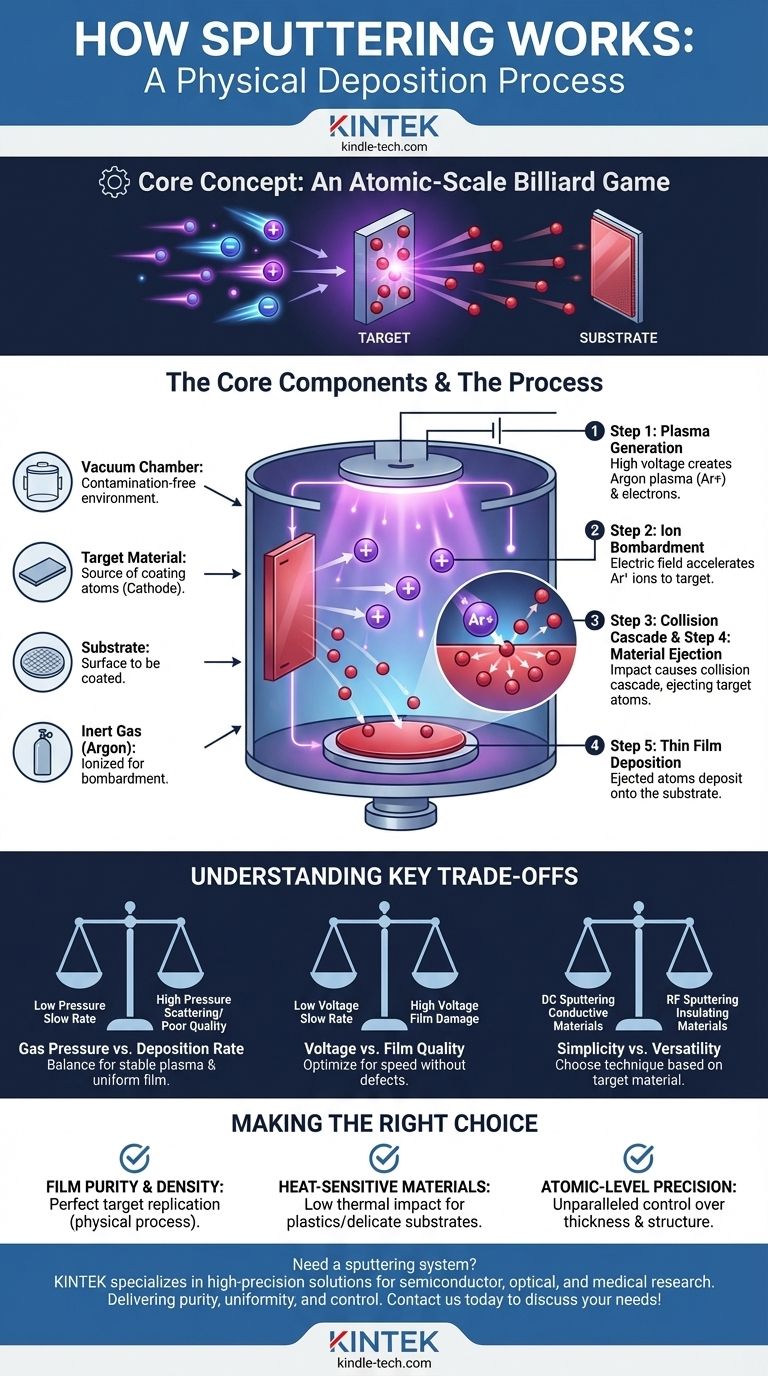

En esencia, la pulverización catódica es un proceso de deposición física utilizado para aplicar un recubrimiento excepcionalmente delgado y uniforme de un material sobre otro. Funciona creando un plasma en el vacío y utilizando los iones resultantes como proyectiles microscópicos. Estos iones bombardean un "blanco" hecho del material de recubrimiento, desprendiendo físicamente átomos, que luego viajan y se depositan en el "sustrato", formando la película deseada.

La pulverización catódica se entiende mejor no como un proceso químico o térmico, sino como un proceso mecánico altamente controlado. Es un juego de billar a escala atómica, donde se utilizan iones de gas de alta energía para desprender con precisión átomos de un material fuente y redepositarlos en una superficie.

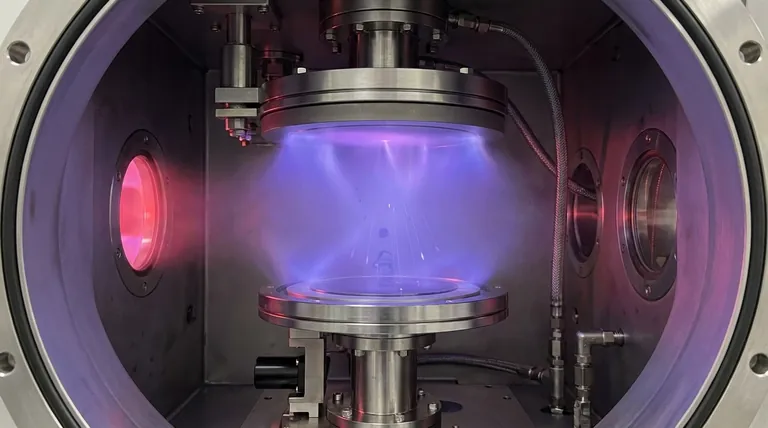

Los componentes principales de un sistema de pulverización catódica

Para comprender el proceso, primero debe comprender el entorno en el que tiene lugar. Cada sistema de pulverización catódica se construye alrededor de cuatro componentes clave que funcionan en concierto.

La cámara de vacío

Todo el proceso ocurre dentro de una cámara sellada de la cual se ha eliminado casi todo el aire. Este vacío es crítico porque evita que los átomos del aire (como el oxígeno o el nitrógeno) contaminen la película y asegura que los átomos pulverizados puedan viajar libremente desde el blanco al sustrato sin chocar con otras partículas.

El material blanco

Este es un bloque o placa hecho del material del que desea crear la película, como titanio, oro o dióxido de silicio. Se aplica un alto voltaje negativo al blanco, convirtiéndolo en un cátodo.

El sustrato

Este es el objeto que desea recubrir, como una oblea de silicio, un trozo de vidrio o un implante médico. El sustrato se coloca frente al blanco y actúa como superficie de recolección para los átomos pulverizados.

El gas inerte de pulverización catódica

Se introduce en la cámara de vacío una cantidad pequeña y precisamente controlada de un gas inerte, más comúnmente Argón (Ar). Este gas no forma parte del recubrimiento final; su único propósito es ser ionizado y servir como partículas de bombardeo.

La física del proceso: del plasma a la película

Con los componentes en su lugar, el proceso de pulverización catódica se desarrolla en una secuencia rápida y precisamente controlada de eventos físicos.

Paso 1: Generación de plasma

Cuando se aplica el alto voltaje al blanco, se crea un potente campo eléctrico dentro del gas Argón a baja presión. Este campo energiza los electrones libres, haciendo que colisionen con los átomos de Argón y desprendan otros electrones. Esto crea un efecto en cascada, lo que resulta en un plasma estable y brillante: una nube de iones de Argón cargados positivamente (Ar+) y electrones libres.

Paso 2: Bombardeo de iones

Los iones de Argón cargados positivamente (Ar+) son fuertemente atraídos por el blanco cargado negativamente (el cátodo). El campo eléctrico acelera estos iones, haciendo que impacten contra la superficie del blanco a una velocidad muy alta.

Paso 3: La cascada de colisiones

Un solo impacto de ion es mucho más complejo que simplemente desprender un átomo de la superficie. El ion de alta energía penetra las primeras capas atómicas del blanco, transfiriendo su momento y desencadenando una cascada de colisiones, una reacción en cadena de colisiones átomo a átomo debajo de la superficie.

Paso 4: Eyección de material

Cuando esta cascada de energía cinética regresa a la superficie del blanco, puede dar a un átomo de la superficie suficiente energía para superar su energía de enlace atómico. Esta es la fuerza que lo mantiene unido a los otros átomos. Una vez que se cruza ese umbral, el átomo es eyectado, o "pulverizado", a la cámara de vacío.

Paso 5: Deposición de película delgada

Estos átomos recién liberados del blanco viajan en una trayectoria general de línea de visión a través de la cámara de vacío. Cuando golpean el sustrato, se condensan en su superficie. Con el tiempo, millones de estos átomos que llegan se acumulan, capa por capa, para formar una película delgada densa, uniforme y de alta pureza.

Comprendiendo los principales compromisos

La pulverización catódica ofrece un control increíble, pero su eficacia depende de un cuidadoso equilibrio de las variables del proceso. Comprender estos compromisos es clave para lograr un resultado exitoso.

Presión del gas vs. Tasa de deposición

La presión del gas de pulverización dentro de la cámara es un parámetro crítico. Si la presión es demasiado baja, no habrá suficientes iones de gas para generar un plasma estable, lo que lleva a una tasa de pulverización muy lenta. Si la presión es demasiado alta, es más probable que los átomos eyectados del blanco choquen con los átomos de gas en su camino hacia el sustrato, dispersándolos y reduciendo la calidad y uniformidad de la película.

Voltaje vs. Calidad de la película

Aumentar el voltaje acelera los iones con más energía, lo que típicamente aumenta la tasa de pulverización. Sin embargo, una energía excesivamente alta puede dañar la delicada estructura de la película en crecimiento o incluso el propio sustrato, introduciendo defectos. El voltaje óptimo es un equilibrio entre una velocidad de deposición práctica y las propiedades deseadas de la película.

Simplicidad vs. Versatilidad

El proceso básico de pulverización catódica descrito aquí (pulverización catódica de CC) funciona excepcionalmente bien para materiales blancos eléctricamente conductores. Sin embargo, falla para materiales aislantes (dieléctricos). Para pulverizar aislantes, se requiere una técnica más compleja llamada pulverización catódica de RF (radiofrecuencia), que implica alternar el campo eléctrico para superar la acumulación de carga.

Tomando la decisión correcta para su objetivo

Comprender la mecánica de la pulverización catódica le permite reconocer cuándo y por qué es la opción superior para la deposición de películas delgadas.

- Si su enfoque principal es la pureza y densidad de la película: La pulverización catódica es ideal porque es un proceso físico de transferencia de momento, no un proceso químico o de evaporación a alta temperatura, lo que resulta en películas que replican perfectamente la composición del blanco.

- Si su enfoque principal es recubrir materiales sensibles al calor: Debido a que la pulverización catódica no es principalmente un proceso térmico, puede depositar películas de alto rendimiento en plásticos y otros materiales que se dañarían con los métodos tradicionales de alta temperatura.

- Si su enfoque principal es la precisión a nivel atómico: La naturaleza átomo por átomo de la pulverización catódica proporciona un control sin precedentes sobre el espesor, la uniformidad y la estructura de la película, lo cual es crítico para la óptica avanzada, los semiconductores y la electrónica.

Al ver la pulverización catódica como un proceso de bombardeo atómico controlado, puede aprovechar eficazmente sus capacidades únicas para diseñar materiales con especificaciones exactas.

Tabla resumen:

| Componente clave | Función en el proceso de pulverización catódica |

|---|---|

| Cámara de vacío | Proporciona un entorno libre de contaminación para el viaje de los átomos |

| Material blanco | Fuente de átomos de recubrimiento, cargado negativamente (cátodo) |

| Sustrato | Superficie a recubrir (ej., oblea de silicio, vidrio) |

| Gas inerte (Argón) | Ionizado para formar plasma y bombardear el blanco |

| Alto voltaje | Acelera los iones para eyectar átomos del blanco mediante cascada de colisiones |

¿Necesita un sistema de pulverización catódica para la investigación de películas delgadas de su laboratorio? KINTEK se especializa en equipos de laboratorio de alta precisión, incluidos sistemas de pulverización catódica para aplicaciones de recubrimiento de semiconductores, ópticas y médicas. Nuestras soluciones ofrecen la pureza, uniformidad y control que sus proyectos exigen. Contáctenos hoy para discutir sus necesidades específicas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Electrodo electroquímico de carbono vítreo

La gente también pregunta

- ¿Cómo se fabrican los blancos de pulverización catódica? Logrando alta pureza y densidad para películas delgadas superiores

- ¿Cuáles son las ventajas del recubrimiento de diamante? Aumentar la durabilidad y el rendimiento

- ¿Cuáles son las desventajas del ITO? Limitaciones clave para la electrónica flexible y rentable

- ¿Qué son las películas delgadas?

- ¿Cuáles son los métodos para fabricar grafeno? Una guía sobre la síntesis de arriba hacia abajo y de abajo hacia arriba

- ¿Qué es la deposición física de películas delgadas? Una guía de las técnicas PVD para la ciencia de materiales

- ¿Qué es la pulverización catódica en ingeniería? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué gas se utiliza en la deposición por pulverización catódica (sputtering)? Optimice su proceso de película delgada con el gas adecuado