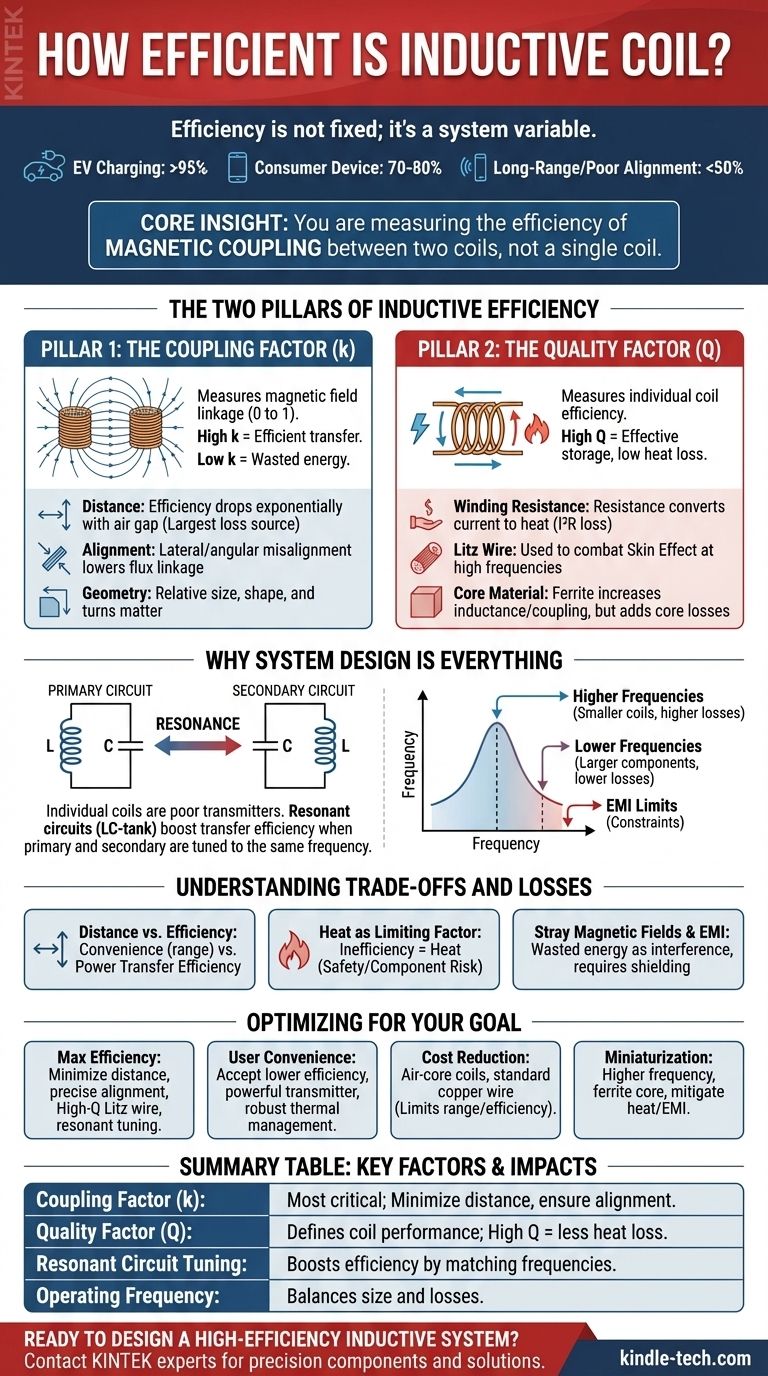

La eficiencia de una bobina inductiva no es un número fijo, sino una variable que depende totalmente del sistema en el que opera. Si bien un sistema altamente optimizado para la carga de vehículos eléctricos puede alcanzar más del 95% de eficiencia, un dispositivo de consumo simple puede operar entre el 70 y el 80%, y un sistema de largo alcance o mal alineado podría caer fácilmente por debajo del 50%. La eficiencia se define por la interacción entre la bobina transmisora, la bobina receptora y su entorno operativo.

La idea central es que no se está midiendo la eficiencia de una sola bobina, sino la eficiencia del acoplamiento magnético entre dos bobinas. Esta eficiencia está dictada principalmente por tres factores: la distancia y alineación entre las bobinas, la calidad intrínseca de las bobinas mismas y la sintonización eléctrica del sistema.

Los dos pilares de la eficiencia inductiva

Para comprender la eficiencia, debe observar dos métricas distintas pero relacionadas: el factor de acoplamiento del sistema y el factor de calidad de las bobinas individuales.

Pilar 1: El factor de acoplamiento (k)

El factor de acoplamiento (k) es la variable más importante para la eficiencia del sistema. Es una medida (de 0 a 1) de cuánto del campo magnético generado por la bobina primaria pasa con éxito a través de la bobina secundaria, o se "acopla" con ella.

Un factor de acoplamiento alto significa que la mayor parte de la energía magnética se está transfiriendo. Un factor de acoplamiento bajo significa que la mayor parte del campo magnético se está irradiando al espacio vacío, lo que representa energía desperdiciada.

Tres parámetros físicos dominan el factor de acoplamiento:

- Distancia: La eficiencia cae exponencialmente a medida que aumenta el espacio de aire entre las bobinas. Esta es la fuente de pérdida más significativa en la mayoría de los sistemas de energía inalámbrica.

- Alineación: Cualquier desalineación, ya sea lateral (descentrada) o angular (inclinada), reduce el área efectiva para el acoplamiento del flujo magnético, disminuyendo drásticamente el factor de acoplamiento.

- Geometría: El tamaño relativo, la forma y el número de vueltas de las bobinas juegan un papel crítico. Las bobinas más grandes pueden mantener un mejor acoplamiento en distancias ligeramente mayores, pero tienen sus propias compensaciones.

Pilar 2: El factor de calidad (Q)

El Factor de Calidad (Q) mide la eficiencia individual de una bobina. Una bobina de alto Q es aquella que almacena energía magnética de manera muy efectiva mientras pierde muy poca energía en forma de calor.

El principal enemigo de un factor Q alto es la resistencia. Cualquier resistencia eléctrica en los devanados de la bobina convierte la corriente en calor residual (pérdida I²R) en lugar de construir un campo magnético.

Los factores que afectan Q incluyen:

- Resistencia del devanado: Usar un cable más grueso reduce la resistencia básica de CC. Para aplicaciones de alta frecuencia, se utiliza alambre Litz (que consta de muchas hebras pequeñas e individualmente aisladas) para combatir el efecto piel, donde la corriente se agrupa en la superficie exterior del conductor.

- Material del núcleo: Las bobinas de núcleo de aire no tienen pérdidas en el núcleo, pero ofrecen menor inductancia. El uso de un núcleo de ferrita puede aumentar drásticamente la inductancia y guiar el campo magnético, mejorando el factor Q y el acoplamiento. Sin embargo, la ferrita en sí puede introducir nuevas pérdidas (pérdidas por histéresis y corrientes parásitas) si no se elige correctamente para la frecuencia de operación.

Por qué el diseño del sistema lo es todo

Incluso con bobinas perfectas, la eficiencia general depende de cómo se integren en un circuito eléctrico más grande.

El papel crítico de la resonancia

Las bobinas individuales son transmisores de energía deficientes. Para lograr una alta eficiencia, casi siempre forman parte de un circuito resonante, típicamente un tanque LC (Inductor-Condensador).

Al agregar un condensador, el circuito se sintoniza a una frecuencia de resonancia específica. Cuando los circuitos primario y secundario están sintonizados a la misma frecuencia, pueden intercambiar energía con una pérdida mínima, aumentando drásticamente la eficiencia de transferencia incluso con un acoplamiento mediocre.

Elección de la frecuencia de operación

La elección de la frecuencia es una compensación crítica.

- Las frecuencias más altas permiten bobinas más pequeñas y compactas, pero pueden aumentar las pérdidas debido al efecto piel en los devanados y las pérdidas del núcleo en las ferritas.

- Las frecuencias más bajas reducen estas pérdidas, pero requieren bobinas y condensadores más grandes y pesados para lograr la resonancia.

- Los límites regulatorios sobre la interferencia electromagnética (EMI) también restringen las opciones de frecuencia.

Comprensión de las compensaciones y pérdidas

Diseñar un sistema inductivo es un ejercicio en la gestión de prioridades contrapuestas.

El compromiso entre distancia y eficiencia

No hay escapatoria de esta compensación fundamental. Una demanda de mayor distancia o libertad de posicionamiento (conveniencia) siempre tendrá el costo de una menor eficiencia de transferencia de energía.

El calor como factor limitante

Toda ineficiencia se manifiesta en última instancia como calor. En la bobina primaria, esta es energía eléctrica desperdiciada. En la bobina secundaria (por ejemplo, dentro de un teléfono inteligente sellado o un implante médico), este calor puede dañar los componentes o representar un riesgo de seguridad. Los sistemas de alta eficiencia son cruciales para gestionar la carga térmica.

Campos magnéticos dispersos e EMI

Un campo magnético que no se acopla con la bobina secundaria es energía desperdiciada. Este campo disperso es también una forma de interferencia electromagnética (EMI) que puede perturbar la electrónica cercana. El blindaje puede contener estos campos, pero añade costo, peso y complejidad.

Optimización para su objetivo específico

Su enfoque para el diseño o la selección de componentes debe estar impulsado por su objetivo principal.

- Si su enfoque principal es la máxima eficiencia de transferencia de energía: Priorice minimizar la distancia y asegurar una alineación precisa entre las bobinas, y utilice bobinas de alambre Litz de alto Q en un circuito resonante finamente sintonizado.

- Si su enfoque principal es la comodidad del usuario (alcance y libertad): Acepte una cifra de eficiencia más baja y compénsela con un transmisor más potente y una gestión térmica robusta en el receptor.

- Si su enfoque principal es la reducción de costos: Utilice bobinas de núcleo de aire más simples y cable de cobre estándar, pero comprenda que esto limitará severamente su alcance efectivo y la eficiencia general.

- Si su enfoque principal es la miniaturización: Opere a una frecuencia más alta con un núcleo de ferrita cuidadosamente seleccionado, prestando mucha atención a mitigar el calor y la EMI.

Al comprender estos principios fundamentales, puede diseñar un sistema que cumpla con sus objetivos específicos de eficiencia, costo y rendimiento.

Tabla de resumen:

| Factor | Impacto en la eficiencia | Consideraciones clave |

|---|---|---|

| Factor de acoplamiento (k) | El más crítico; dicta el éxito de la transferencia de energía. | Se maximiza minimizando la distancia, asegurando la alineación y haciendo coincidir la geometría de la bobina. |

| Factor de calidad (Q) | Define el rendimiento de la bobina individual; mayor Q = menos energía perdida como calor. | Optimizado mediante el uso de alambre Litz, materiales de baja resistencia y selección de núcleo apropiada. |

| Sintonización del circuito resonante | Aumenta drásticamente la eficiencia al igualar las frecuencias de las bobinas primaria y secundaria. | Requiere una selección precisa del condensador para formar un circuito tanque LC eficiente. |

| Frecuencia de operación | Equilibra el tamaño de la bobina con las pérdidas (efecto piel, pérdidas del núcleo). | Las frecuencias más altas permiten la miniaturización pero aumentan las pérdidas potenciales. |

¿Listo para diseñar un sistema inductivo de alta eficiencia para su laboratorio?

Los principios de acoplamiento magnético y gestión térmica son críticos para el equipo de laboratorio confiable. En KINTEK, nos especializamos en proporcionar los componentes y la experiencia para aplicaciones de transferencia de energía y calentamiento de precisión. Ya sea que esté desarrollando un nuevo instrumento u optimizando un proceso existente, nuestro equipo puede ayudarlo a seleccionar los materiales y el diseño correctos para la máxima eficiencia y rendimiento.

Analicemos los requisitos de su proyecto. Contacte a nuestros expertos hoy mismo para explorar cómo las soluciones de equipo de laboratorio de KINTEK pueden impulsar su innovación.

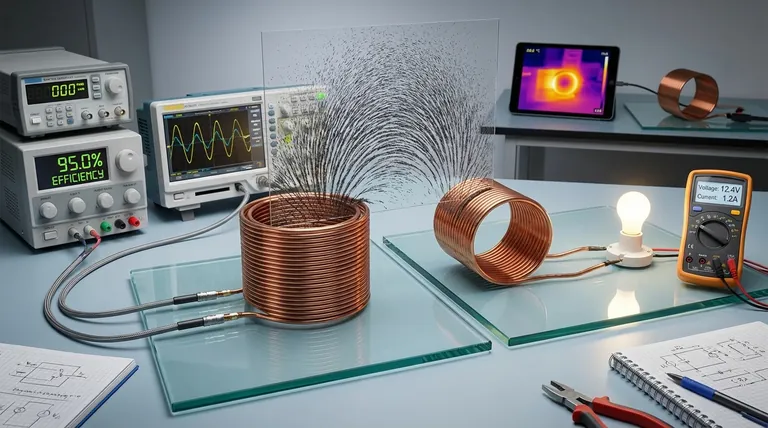

Guía Visual

Productos relacionados

- Instrumento de tamizado electromagnético tridimensional

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Celda electrolítica electroquímica óptica de doble capa tipo H con baño de agua

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuáles son los componentes de una máquina tamizadora? Descubra la anatomía de la separación de partículas de precisión

- ¿Cuáles son las desventajas de la máquina tamizadora? Limitaciones clave en el análisis del tamaño de partículas

- ¿Qué es el tamizado de polvo? Una guía para la separación precisa del tamaño de partículas

- ¿Cuál es el uso de la máquina tamizadora vibratoria? Logre un análisis preciso del tamaño de partícula para su laboratorio

- ¿Cuál es la velocidad de una máquina de tamizado? Optimice la vibración para la máxima eficiencia y precisión