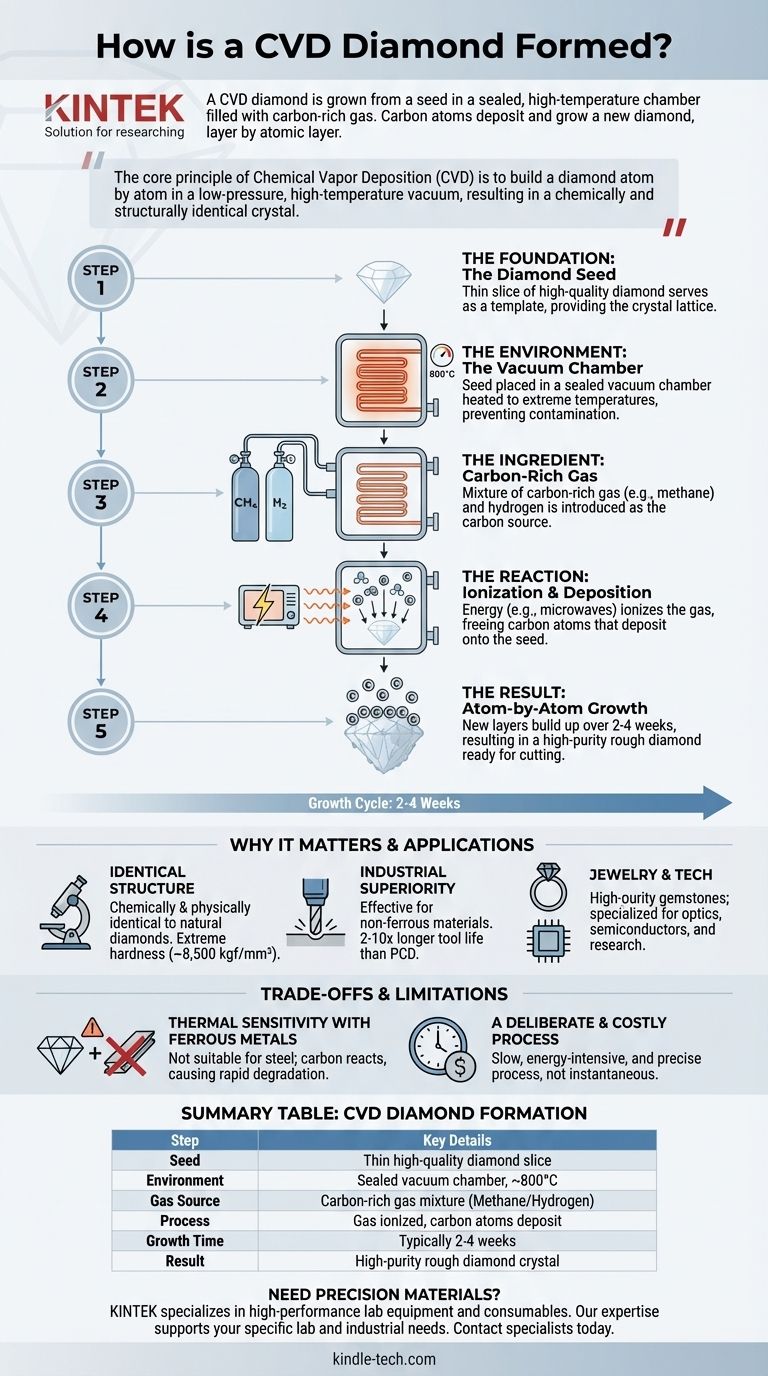

En resumen, un diamante CVD se cultiva a partir de una semilla. Una fina lámina de diamante se coloca en una cámara sellada y de alta temperatura que luego se llena con un gas rico en carbono. Este gas se descompone, permitiendo que los átomos de carbono puros caigan y se adhieran a la semilla, haciendo crecer un diamante nuevo y más grande, capa por capa atómica.

El principio fundamental de la Deposición Química de Vapor (CVD) no es imitar las condiciones de alta presión del subsuelo terrestre, sino construir un diamante átomo por átomo en un vacío de baja presión y alta temperatura, lo que resulta en un cristal química y estructuralmente idéntico.

La anatomía del proceso CVD

Comprender el método CVD es comprender un proceso de fabricación aditiva, controlado con precisión, que ocurre a escala atómica. Cada paso está diseñado para garantizar que el producto final tenga la pureza y estructura deseadas.

La base: la semilla de diamante

El proceso comienza con un sustrato cuidadosamente seleccionado, conocido como semilla de diamante. Típicamente es una lámina muy fina y de alta calidad de un diamante preexistente, ya sea extraído o cultivado en laboratorio.

Esta semilla actúa como plantilla, proporcionando la red cristalina fundamental sobre la cual crecerá el nuevo diamante. Debe limpiarse a fondo para eliminar cualquier contaminante.

El entorno: la cámara de vacío

La semilla de diamante se coloca dentro de una cámara de vacío sellada. La cámara se calienta a una temperatura extremadamente alta, generalmente alrededor de 800 °C.

Este entorno controlado es fundamental para gestionar la reacción y evitar que las impurezas contaminen el diamante en crecimiento.

El ingrediente: gas rico en carbono

Una vez que la cámara alcanza la temperatura objetivo, se introduce una mezcla específica de gases. Se trata principalmente de un gas rico en carbono, como el metano (CH₄), mezclado con hidrógeno.

Estos gases sirven como material de origen, proporcionando los átomos de carbono necesarios para construir el diamante.

La reacción: ionización y deposición

La energía, a menudo en forma de microondas, se introduce en la cámara. Esta energía ioniza el gas, descomponiendo las moléculas y liberando los átomos de carbono puros.

Estos átomos de carbono luego se precipitan, o "llueven", sobre la semilla de diamante más fría debajo. Se unen directamente a la estructura cristalina de la semilla, extendiendo la red.

El resultado: crecimiento átomo por átomo

Este proceso de deposición continúa lenta y metódicamente, construyendo nuevas capas de cristal de diamante sobre la semilla.

Todo el ciclo de crecimiento suele tardar entre dos y cuatro semanas, lo que resulta en un diamante en bruto de alta pureza y totalmente formado que luego está listo para ser cortado y pulido.

Por qué es importante este proceso: propiedades y aplicaciones

El método CVD no es solo una novedad; produce un material con ventajas distintivas, lo que lo hace superior para ciertas aplicaciones exigentes.

Estructura y dureza idénticas

Debido a que un diamante CVD crece a partir de una semilla de diamante real y está hecho de los mismos átomos de carbono unidos de la misma manera, es química y físicamente idéntico a un diamante natural.

Posee una dureza extrema, medida en aproximadamente 8.500 kgf/mm2, lo que lo convierte en uno de los materiales más duros conocidos.

Superioridad industrial

En entornos industriales, las herramientas de diamante CVD demuestran un rendimiento notable. Son excepcionalmente efectivas para cortar materiales no ferrosos.

En comparación con las herramientas de diamante policristalino (PCD), las herramientas CVD tienen una vida útil de la herramienta de 2 a 10 veces mayor y exhiben un rendimiento aproximadamente un 35% mejor.

Comprender las compensaciones y limitaciones

Ninguna tecnología está exenta de sus limitaciones específicas. Las propiedades que hacen que los diamantes CVD sean excepcionales en algunas áreas crean limitaciones en otras.

Sensibilidad térmica con metales ferrosos

La principal limitación del diamante CVD es en el mecanizado de acero y otros materiales ferrosos.

A las altas temperaturas generadas durante el corte, el carbono en el diamante puede reaccionar químicamente con el hierro del acero. Esta interacción hace que la herramienta de diamante se degrade y se desgaste rápidamente, lo que la convierte en una opción inadecuada para esta aplicación.

Un proceso deliberado y costoso

El ciclo de crecimiento lento, de varias semanas, en un entorno altamente controlado y de alto consumo energético significa que la producción de diamantes CVD es una empresa importante. Si bien el método es excelente para cultivar piedras grandes y de alta calidad, no es un proceso instantáneo.

Tomar la decisión correcta para su objetivo

Comprender el proceso CVD le permite seleccionar el material adecuado en función de sus necesidades específicas, ya sea para herramientas industriales o joyería fina.

- Si su enfoque principal es el corte industrial: El diamante CVD es la opción superior para mecanizar materiales no ferrosos como el aluminio o los compuestos, ofreciendo una vida útil de la herramienta significativamente mayor.

- Si su enfoque principal es la joyería de alta calidad: El CVD produce diamantes que son óptica y químicamente indistinguibles de los diamantes extraídos, proporcionando una fuente moderna para gemas de alta pureza.

- Si su enfoque principal es la tecnología avanzada: El control que ofrece el proceso CVD permite la creación de diamantes especializados para su uso en óptica, semiconductores e investigación científica.

En última instancia, el proceso CVD representa un cambio de la casualidad geológica a la ingeniería deliberada, produciendo un material que es diamante en todos los aspectos esenciales.

Tabla de resumen:

| Paso de formación del diamante CVD | Detalles clave |

|---|---|

| Semilla | Lámina fina de un diamante de alta calidad |

| Entorno | Cámara de vacío sellada calentada a ~800°C |

| Fuente de gas | Mezcla de gas rica en carbono (p. ej., metano e hidrógeno) |

| Proceso | Gas ionizado; los átomos de carbono se depositan en la semilla |

| Tiempo de crecimiento | Generalmente de 2 a 4 semanas |

| Resultado | Cristal de diamante en bruto de alta pureza |

¿Necesita materiales de precisión para su laboratorio o proceso de fabricación? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento. Ya sea que esté investigando materiales avanzados como los diamantes CVD o necesite herramientas confiables para sus aplicaciones industriales, nuestra experiencia puede ayudarlo a lograr resultados superiores. Contacte a nuestros especialistas hoy mismo para discutir cómo podemos apoyar sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

La gente también pregunta

- ¿Puedo comprar diamantes de laboratorio? Su guía sobre diamantes modernos, éticos y asequibles

- ¿Cuáles son las ventajas de los diamantes cultivados en laboratorio? Calidad idéntica, beneficios éticos y de costo

- ¿Qué es una máquina de diamante? Desbloquee el poder de las herramientas de diamante para sus materiales más resistentes

- ¿Tienen los joyeros diamantes creados en laboratorio? Descubra la alternativa de diamante ética y asequible

- ¿Se puede crear un diamante en un laboratorio? La ciencia detrás de los diamantes genuinos cultivados en laboratorio

- ¿Cuál es el valor futuro de los diamantes cultivados en laboratorio? Entendiendo su valor financiero decreciente

- ¿Cuánto tiempo tarda en crearse un diamante? Desde miles de millones de años hasta unas pocas semanas

- ¿Cómo se prueba un diamante CVD? Verifique la autenticidad con informes de clasificación e inscripción láser