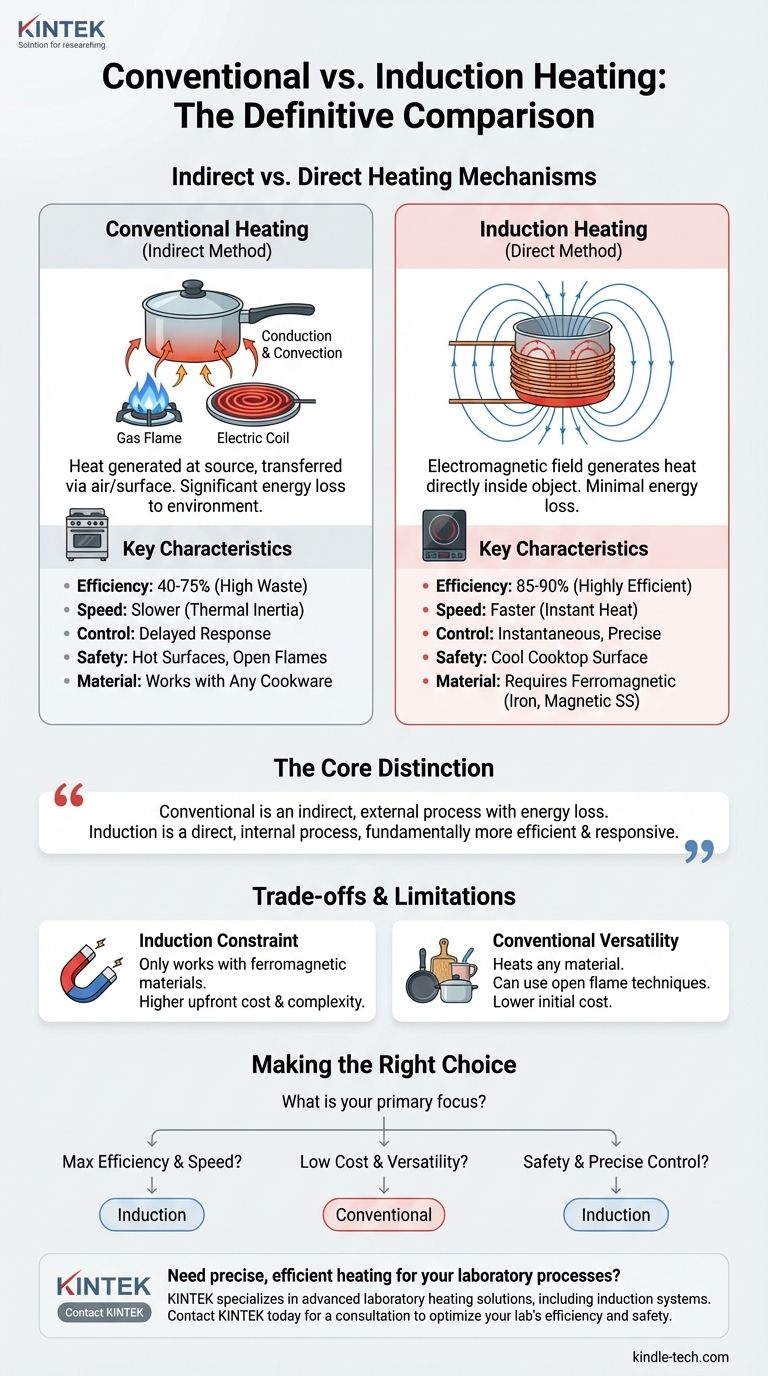

La diferencia fundamental es cómo se genera y transfiere el calor. Los métodos de calentamiento convencionales crean calor en una fuente y luego lo transfieren a un objeto a través de un intermediario como el aire o una superficie caliente. El calentamiento por inducción, en contraste, utiliza un campo electromagnético para generar calor directamente dentro del propio objeto, sin transferencia intermediaria.

La distinción principal no es solo la fuente de energía, sino el mecanismo de calentamiento. El calentamiento convencional es un proceso indirecto y externo sujeto a una pérdida de energía significativa, mientras que la inducción es un proceso directo e interno, lo que lo hace fundamentalmente más eficiente y receptivo.

Cómo funciona el calentamiento convencional: el método indirecto

El calentamiento convencional se basa en uno de dos principios primarios para mover la energía de una fuente caliente a un objetivo más frío.

Los principios: Conducción y Convección

Una fuente de calor, como una llama de gas o una bobina de resistencia eléctrica, se calienta primero. Esta energía térmica se transfiere luego al objeto objetivo —como una olla en una estufa— a través del contacto directo (conducción) o a través de un fluido como el aire o el agua (convección).

Pérdida de energía inherente

Debido a que el calor debe viajar desde su fuente, a través del aire y hacia el objetivo, una cantidad significativa de energía se desperdicia calentando el ambiente circundante. El propio elemento calefactor también irradia calor lejos del objetivo, lo que contribuye a la ineficiencia.

Ejemplos comunes

Este método es la base de la mayoría de las tecnologías de calefacción tradicionales, incluyendo estufas de gas, placas eléctricas estándar, hornos y hornos industriales.

Cómo funciona el calentamiento por inducción: el método directo

El calentamiento por inducción evita la transferencia lenta e ineficiente de calor externo al convertir el objeto objetivo en su propia fuente de calor.

El principio: Electromagnetismo

Un sistema de inducción utiliza una bobina de cobre para generar un campo magnético alterno de alta frecuencia. Este campo en sí mismo no está caliente.

Generación de "corrientes de Foucault"

Cuando un material que es eléctricamente conductor y magnético (ferromagnético), como una sartén de hierro, se coloca dentro de este campo, el campo induce pequeñas corrientes eléctricas circulantes dentro del metal. Estas se conocen como corrientes de Foucault.

La resistencia crea calor

La resistencia natural del metal al flujo de estas corrientes de Foucault crea una inmensa fricción a nivel molecular, lo que genera calor de forma instantánea y precisa. En esencia, la sartén se convierte en el calentador, no la superficie de la placa de cocción.

Entendiendo las diferencias clave

El cambio de un método de calentamiento indirecto a uno directo crea profundas diferencias en el rendimiento, la seguridad y el control.

Eficiencia y velocidad

La inducción es mucho más eficiente (85-90%) porque casi toda la energía se convierte en calor directamente donde se necesita. Los métodos convencionales de gas (40-55%) y eléctricos (65-75%) pierden gran parte de su energía en el aire circundante. Esta eficiencia también hace que la inducción sea significativamente más rápida.

Precisión y control

La inducción ofrece un control casi instantáneo. Ajustar la potencia cambia inmediatamente la fuerza del campo magnético y, por lo tanto, la velocidad de calentamiento. Los métodos convencionales sufren de inercia térmica: tardan en calentarse y, lo que es más importante, en enfriarse.

Seguridad

Con la inducción, la superficie de la placa de cocción permanece fría al tacto, solo se calienta por el calor residual transferido de la sartén caliente. Esto reduce drásticamente el riesgo de quemaduras en comparación con una bobina eléctrica al rojo vivo o una rejilla de gas.

Las ventajas y limitaciones

Aunque potente, la inducción no es universalmente aplicable y viene con limitaciones específicas.

La limitación del material

La mayor limitación de la inducción es que solo funciona con materiales ferromagnéticos como el hierro fundido y muchos tipos de acero inoxidable. Los utensilios de cocina hechos de vidrio, cobre o aluminio no se calentarán en una placa de inducción.

Costo inicial y complejidad

Los sistemas de inducción suelen tener un precio de compra inicial más alto que sus contrapartes convencionales. También dependen de una electrónica sofisticada para generar el campo magnético, lo que puede ser más complejo de reparar.

La versatilidad de la llama

El calentamiento convencional, particularmente una llama de gas, puede calentar cualquier material independientemente de sus propiedades magnéticas. También se puede utilizar para técnicas como el chamuscado o el asado a fuego abierto, algo que la inducción no puede replicar.

Elegir la opción correcta para su objetivo

Las prioridades de su aplicación deben dictar qué tecnología es la más adecuada.

- Si su enfoque principal es la máxima eficiencia energética y velocidad: La inducción es la elección indiscutible debido a su mecanismo de calentamiento directo e interno que minimiza el desperdicio.

- Si su enfoque principal es el bajo costo inicial y la versatilidad de materiales: El calentamiento convencional ofrece una barrera de entrada más baja y funciona con prácticamente cualquier tipo de utensilio de cocina o material.

- Si su enfoque principal es la seguridad y el control preciso de la temperatura: La inducción proporciona una superficie de trabajo más fría y una capacidad de respuesta instantánea que no tiene comparación con los métodos convencionales.

En última instancia, comprender la diferencia fundamental entre el calentamiento indirecto y el directo le permite seleccionar la tecnología que mejor se alinea con sus verdaderas prioridades.

Tabla resumen:

| Característica | Calentamiento Convencional | Calentamiento por Inducción |

|---|---|---|

| Método de Calentamiento | Indirecto (fuente externa) | Directo (interno al objeto) |

| Eficiencia Típica | 40-75% | 85-90% |

| Velocidad | Más lento (calienta la fuente primero) | Más rápido (calor instantáneo en el objeto) |

| Control | Respuesta más lenta (inercia térmica) | Control instantáneo y preciso |

| Seguridad | Superficies calientes, llamas abiertas | Superficie de cocción fría (el calor está en la sartén) |

| Compatibilidad de Materiales | Funciona con cualquier material | Requiere materiales ferromagnéticos (ej., hierro, acero inoxidable magnético) |

¿Necesita un calentamiento preciso y eficiente para sus procesos de laboratorio?

Comprender las diferencias fundamentales entre el calentamiento convencional y el de inducción es el primer paso para optimizar la eficiencia y seguridad de su laboratorio. La tecnología de calentamiento adecuada puede mejorar drásticamente sus resultados, reducir los costos de energía y aumentar la seguridad del operador.

KINTEK se especializa en proporcionar soluciones avanzadas de calentamiento para laboratorio, incluyendo sistemas de inducción, adaptadas a las demandas únicas de la investigación y el desarrollo. Nuestra experiencia garantiza que obtenga el control preciso y la eficiencia que su trabajo requiere.

Permítanos ayudarle a seleccionar el sistema de calentamiento ideal para su aplicación específica.

Contacte a KINTEK hoy para una consulta y descubra cómo nuestro equipo de laboratorio puede impulsar su innovación.

Guía Visual

Productos relacionados

- Máquina automática de prensa térmica de laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactada con Placas Calefactadas, Prensa en Caliente Manual Dividida de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre una prensa de calor manual y una neumática (de aire comprimido)? Elija la herramienta adecuada para sus necesidades de producción

- ¿Para qué se utiliza una prensa hidráulica de suelo? Una herramienta versátil para aplicaciones industriales y de laboratorio

- ¿Cuál es el rango de temperatura para el moldeo por compresión? Optimice su proceso para piezas perfectas

- ¿Qué es una máquina de prensado automática? Fuerza de alta precisión para la fabricación moderna

- ¿Cómo se garantiza la operación segura de equipos y maquinaria? Una guía proactiva para la gestión de riesgos