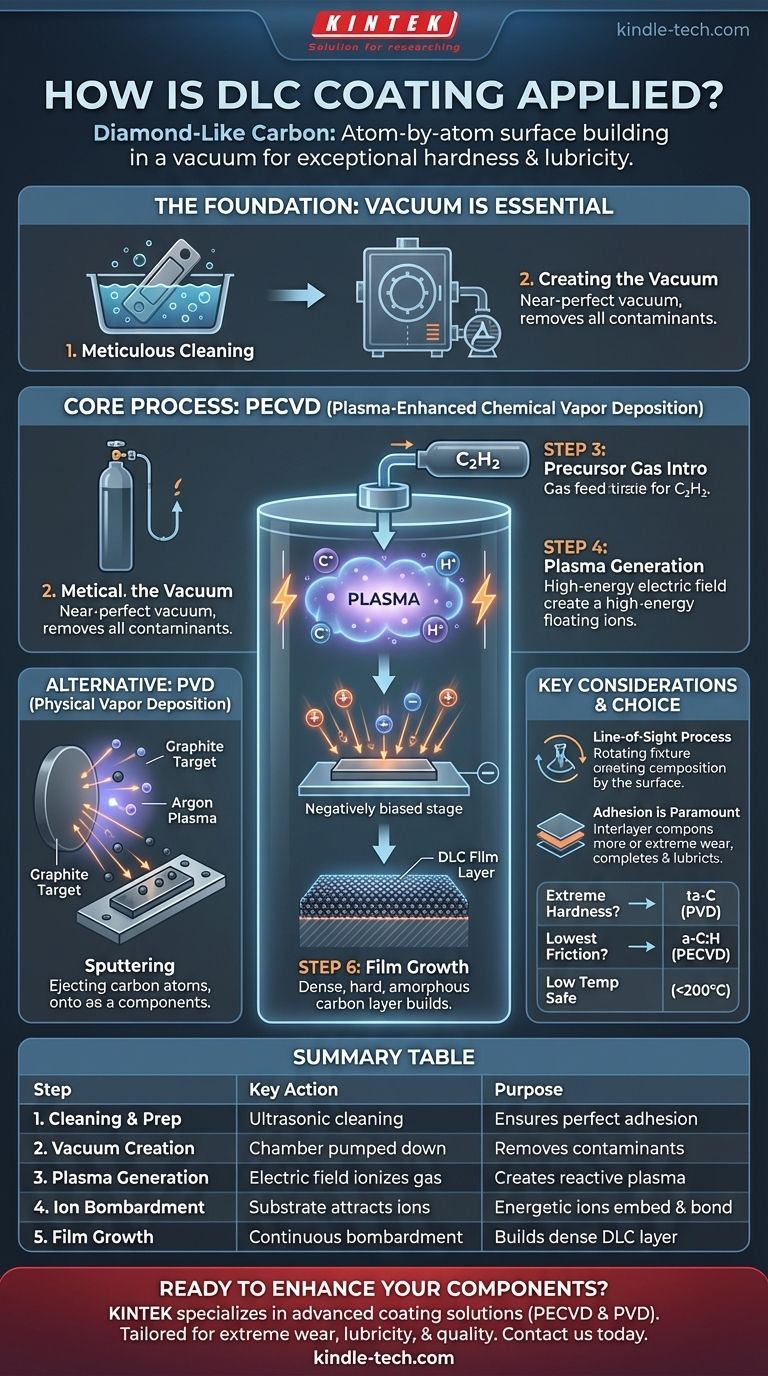

En esencia, un recubrimiento de carbono tipo diamante (DLC) se aplica utilizando un proceso en cámara de vacío donde se crea un plasma de alta energía a partir de una fuente de hidrocarburos. Este plasma descompone el material fuente en iones de carbono e hidrógeno, que luego son acelerados y depositados sobre la superficie del componente objetivo. A medida que estos iones bombardean la superficie, se unen y "recombinan" para formar una capa de carbono amorfo extremadamente dura, densa y lisa con propiedades similares a las del diamante.

El principio fundamental no es pintar ni chapar, sino construir una nueva superficie, átomo por átomo. Un proceso de vacío de alta energía transforma un gas en una película sólida que se une atómicamente al componente, otorgándole una dureza y lubricidad excepcionales.

La base: por qué el vacío es esencial

Antes de que se pueda aplicar cualquier recubrimiento, el proceso debe realizarse en un ambiente controlado. Todo el proceso de deposición ocurre dentro de una cámara de vacío sellada.

Paso 1: Limpieza meticulosa

El factor más crítico para un recubrimiento exitoso es la limpieza del sustrato. Cualquier aceite, grasa o contaminante microscópico impedirá que la película de DLC se adhiera correctamente, lo que provocará una mala adhesión y fallos. Las piezas se someten a un proceso de limpieza de varias etapas, a menudo ultrasónico.

Paso 2: Creación del vacío

Los componentes preparados se cargan en la cámara, que luego se bombea hasta un vacío casi perfecto. Esto elimina todos los gases atmosféricos y posibles contaminantes, asegurando que los únicos átomos presentes sean los introducidos intencionalmente para el proceso de recubrimiento.

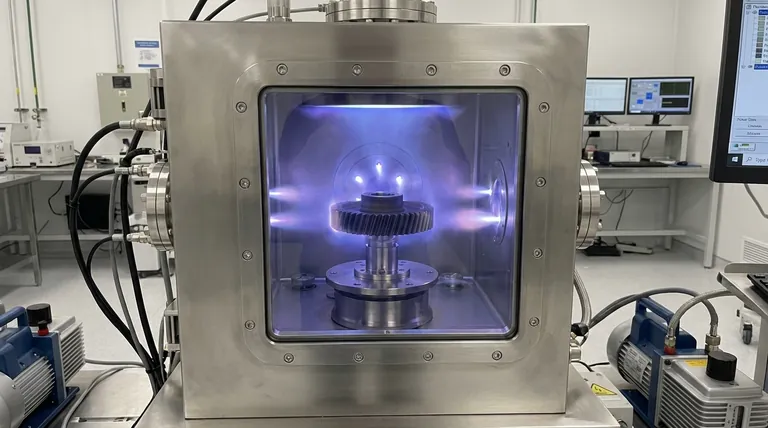

El proceso central: Deposición química de vapor mejorada por plasma (PECVD)

El método descrito por su fuente es una forma de PECVD, una de las formas más comunes de aplicar DLC. Utiliza un gas precursor como fuente de los átomos de carbono.

Paso 3: Introducción del gas precursor

Se introduce una cantidad precisa de un gas hidrocarburo, como el acetileno (C₂H₂), en la cámara de vacío. Este gas contiene los átomos esenciales de carbono e hidrógeno necesarios para formar el recubrimiento.

Paso 4: Generación del plasma

Se aplica un potente campo eléctrico dentro de la cámara. Esta inmensa energía arranca electrones de las moléculas de gas, rompiéndolas y creando un gas brillante e ionizado conocido como plasma. Este plasma es una sopa altamente reactiva de iones de carbono, iones de hidrógeno y otros fragmentos moleculares.

Paso 5: Deposición mediante bombardeo iónico

Al componente a recubrir (el sustrato) se le aplica una polarización eléctrica negativa. Esto atrae los iones cargados positivamente del plasma, haciendo que se aceleren y bombardeen la superficie con una energía significativa. Esta es la acción de "pulverización" que describe su fuente.

Paso 6: Crecimiento de la película

A medida que los iones energéticos de carbono e hidrógeno golpean la superficie, se incrustan y forman fuertes enlaces covalentes con el sustrato y entre sí. Este bombardeo continuo construye la película de DLC capa por capa, creando una estructura amorfa densa, dura y atómicamente lisa.

Un método alternativo: Deposición física de vapor (PVD)

Es importante saber que PECVD no es el único método. PVD es otra técnica común, que comienza con un material sólido en lugar de un gas.

Cómo difiere el PVD

En un proceso PVD como la pulverización catódica, se utiliza un bloque sólido de grafito de alta pureza como objetivo. En lugar de un gas hidrocarburo, se introduce y se ioniza un gas inerte como el argón para crear un plasma. Este plasma de argón se utiliza para bombardear el objetivo de grafito, desprendiendo físicamente, o "pulverizando", átomos de carbono que luego viajan a través del vacío y se depositan sobre el componente.

Comprensión de las compensaciones y consideraciones clave

La aplicación de un recubrimiento DLC es un proceso sofisticado con limitaciones y beneficios específicos que dictan su uso.

Es un proceso de línea de visión

Los iones de plasma viajan en líneas relativamente rectas. Esto significa que cualquier superficie que esté "oculta" o que tenga geometrías internas profundas y complejas no recibirá un recubrimiento uniforme. Las piezas a menudo deben montarse en accesorios complejos que giran durante el proceso para asegurar una cobertura uniforme.

La adhesión es primordial

La película de DLC es increíblemente dura, pero solo es tan duradera como su unión al material subyacente. A menudo, primero se deposita una "intercapa" muy delgada de un material diferente, como cromo o silicio, para que actúe como un pegamento atómico entre el sustrato y la capa final de DLC.

No todos los DLC son iguales

Al controlar los parámetros del proceso, como la cantidad de hidrógeno en el gas precursor o la energía del plasma, los ingenieros pueden ajustar las propiedades finales. Esto da como resultado diferentes tipos de DLC, desde versiones hidrogenadas (a-C:H) que son extremadamente resbaladizas hasta versiones sin hidrógeno (ta-C) que son excepcionalmente duras.

Tomar la decisión correcta para su objetivo

El método y el tipo de DLC se eligen en función del resultado deseado para el componente.

- Si su objetivo principal es la dureza extrema y la resistencia al desgaste: Un DLC sin hidrógeno (ta-C), a menudo aplicado mediante un proceso de arco PVD, suele ser la opción superior.

- Si su objetivo principal es la menor fricción posible (lubricidad): Un DLC hidrogenado (a-C:H) aplicado mediante PECVD suele ser la solución más eficaz y económica.

- Si su componente es sensible a altas temperaturas: Todos los procesos de DLC se consideran de "baja temperatura" (normalmente por debajo de 200 °C), lo que los hace seguros para aceros tratados térmicamente y otros materiales sensibles.

En última instancia, comprender cómo se aplica el DLC revela que es un proceso de ingeniería preciso diseñado para mejorar fundamentalmente las propiedades de la superficie de un material.

Tabla resumen:

| Paso del proceso | Acción clave | Propósito |

|---|---|---|

| 1. Limpieza y preparación | Limpieza ultrasónica del sustrato | Asegura una adhesión perfecta eliminando contaminantes |

| 2. Creación de vacío | La cámara se bombea | Elimina gases atmosféricos y contaminantes |

| 3. Generación de plasma | El campo eléctrico ioniza el gas precursor | Crea plasma reactivo de iones de carbono/hidrógeno |

| 4. Bombardeo iónico | El sustrato con polarización negativa atrae iones | Los iones energéticos se incrustan y unen a la superficie |

| 5. Crecimiento de la película | Bombardeo iónico continuo | Construye una capa de carbono amorfa densa y dura átomo por átomo |

¿Listo para mejorar sus componentes con un recubrimiento DLC de alto rendimiento?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento para laboratorios y fabricantes. Nuestra experiencia en procesos PECVD y PVD garantiza que sus piezas adquieran las propiedades superficiales exactas que necesita, ya sea para una resistencia extrema al desgaste, una lubricidad superior o protección contra la corrosión.

Ofrecemos:

- Soluciones de recubrimiento a medida: Elija entre hidrogenado (a-C:H) para baja fricción o sin hidrógeno (ta-C) para máxima dureza.

- Precisión y calidad: Nuestros procesos de vacío controlados garantizan recubrimientos uniformes y adherentes incluso en las geometrías más complejas.

- Soporte experto: Desde la selección de materiales hasta el análisis posterior al recubrimiento, nuestro equipo está aquí para garantizar el éxito de su proyecto.

Contáctenos hoy para discutir cómo un recubrimiento DLC de KINTEK puede resolver sus desafíos de desgaste y fricción.

Obtenga una cotización y discuta su proyecto

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones