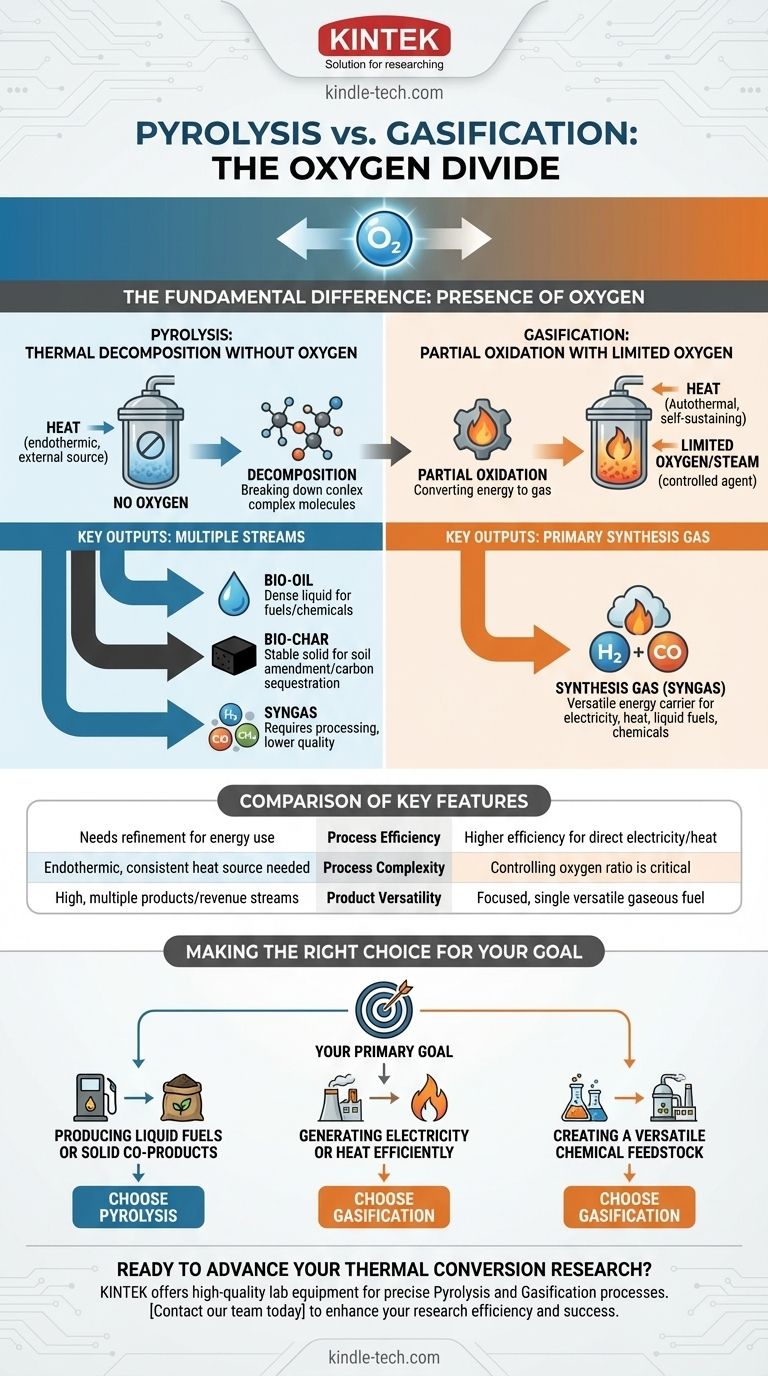

La diferencia fundamental entre la pirólisis y la gasificación radica en la presencia de oxígeno. La pirólisis es la descomposición térmica de material orgánico en un ambiente completamente libre de oxígeno. En contraste, la gasificación utiliza una cantidad controlada y limitada de oxígeno o vapor. Esta única distinción dicta toda la vía química, determinando los productos finales y sus aplicaciones más efectivas.

La pirólisis es un proceso de descomposición, que descompone la biomasa en ausencia de oxígeno para crear una mezcla de carbón sólido, bio-aceite líquido y gas. La gasificación es un proceso de conversión, que utiliza oxígeno limitado para transformar la mayor parte de la biomasa en un gas de síntesis combustible (syngas).

El diferenciador principal: El papel del oxígeno

La presencia o ausencia de oxígeno no es un detalle menor; es la variable definitoria que separa estas dos potentes tecnologías de conversión térmica.

Pirólisis: Descomposición térmica sin oxígeno

La pirólisis es puramente un proceso de descomposición térmica. Al calentar material orgánico (como biomasa) a altas temperaturas en una atmósfera inerte, las moléculas complejas de hidrocarburos se rompen en otras más pequeñas y simples.

Debido a que no hay oxígeno, no ocurre combustión. Esto hace que el proceso sea principalmente endotérmico, lo que significa que requiere una fuente de calor externa continua para impulsar la reacción. El objetivo es "craquear" el material en valiosos bloques de construcción químicos.

Gasificación: Oxidación parcial con oxígeno limitado

La gasificación introduce intencionalmente una cantidad restringida de un agente oxidante (aire, oxígeno y/o vapor). Esto no es suficiente oxígeno para una combustión completa, pero sí lo suficiente para causar una oxidación parcial.

Esta oxidación parcial es exotérmica, liberando energía que ayuda a impulsar el proceso de gasificación, haciéndolo más autosuficiente térmicamente que la pirólisis. El objetivo no es descomponer el material en sus componentes, sino convertir su energía química en un combustible gaseoso.

Una comparación de los resultados clave

Los diferentes entornos químicos de la pirólisis y la gasificación conducen a conjuntos de productos claramente diferentes, cada uno con su propio mercado y caso de uso.

Productos de pirólisis: Bio-aceite, biocarbón y gas

La pirólisis crea tres flujos de productos principales:

- Bio-aceite: Un líquido denso y ácido a menudo llamado "aceite de pirólisis". Puede mejorarse para obtener combustibles de transporte o usarse para producir productos químicos especiales.

- Biocarbón: Un sólido estable y rico en carbono similar al carbón vegetal. Es muy valioso como enmienda del suelo para mejorar la fertilidad y secuestrar carbono.

- Gas de síntesis: Una mezcla de gases, que incluye hidrógeno y monóxido de carbono, pero también otros hidrocarburos. Este gas a menudo requiere un paso de procesamiento adicional, como la reformación catalítica, para ser utilizado como combustible limpio.

Productos de gasificación: Principalmente gas de síntesis (Syngas)

La gasificación está diseñada para maximizar la producción de un producto principal: gas de síntesis, o syngas.

Este gas consiste casi en su totalidad en hidrógeno (H2) y monóxido de carbono (CO). El gas de síntesis es un portador de energía increíblemente versátil, listo para su uso inmediato en la generación de electricidad y calor, o como materia prima limpia para la producción de combustibles líquidos y productos químicos.

Entendiendo las compensaciones

Elegir entre estas tecnologías requiere una comprensión objetiva de sus demandas operativas y eficiencias.

Eficiencia del proceso y producción de energía

La gasificación se considera generalmente más eficiente para la producción directa de electricidad y calor. Convierte la mayor parte de la energía de la materia prima en un gas combustible que puede usarse inmediatamente en un generador o turbina.

Los productos de la pirólisis, particularmente el bio-aceite y el biocarbón, retienen un alto contenido energético. Sin embargo, a menudo requieren transporte, almacenamiento y refinamiento adicional antes de que esa energía pueda ser utilizada, lo que puede afectar la eficiencia general del sistema.

Complejidad y control del proceso

La pirólisis es un proceso endotérmico que requiere una fuente de calor externa confiable y consistente.

La principal complejidad de la gasificación radica en controlar con precisión la relación de oxígeno (o vapor) con la materia prima. Muy poco oxígeno y el proceso se asemeja a la pirólisis; demasiado y se desplaza hacia la combustión completa, reduciendo la calidad del gas de síntesis.

Versatilidad del producto

La pirólisis ofrece una mayor diversidad de productos. La capacidad de crear un líquido valioso (bio-aceite) y un sólido (biocarbón) simultáneamente puede generar múltiples fuentes de ingresos.

La gasificación está más enfocada, sobresaliendo en una sola tarea: convertir una materia prima sólida en un combustible gaseoso limpio y uniforme.

Tomar la decisión correcta para su objetivo

Su decisión final debe estar impulsada por el resultado deseado. La tecnología es una herramienta, y debe seleccionar la herramienta adecuada para el trabajo.

- Si su objetivo principal es producir combustibles líquidos o valiosos coproductos sólidos: La pirólisis es la opción superior, ya que produce bio-aceite para el transporte y biocarbón para la mejora del suelo.

- Si su objetivo principal es generar electricidad o calor de manera eficiente: La gasificación es generalmente más directa, ya que convierte la mayor parte del material en un gas de síntesis combustible listo para su uso inmediato.

- Si su objetivo principal es crear una materia prima química versátil: La gasificación suele ser preferida, ya que su gas de síntesis rico en H2 y CO es un precursor directo para muchas síntesis químicas industriales.

En última instancia, la selección de la tecnología adecuada depende de si su objetivo es desestructurar la biomasa en componentes valiosos o convertir su energía en un combustible gaseoso versátil.

Tabla resumen:

| Característica | Pirólisis | Gasificación |

|---|---|---|

| Entorno de oxígeno | Completamente ausente (inerte) | Cantidad limitada y controlada |

| Proceso principal | Descomposición térmica | Oxidación parcial |

| Producto(s) principal(es) | Bio-aceite, Biocarbón, Gas de síntesis | Gas de síntesis (Syngas: H2 + CO) |

| Requisito energético | Endotérmico (necesita calor externo) | Autotérmico (autosostenible) |

| Mejor para | Combustibles líquidos, coproductos sólidos | Electricidad, calor, materia prima química |

¿Listo para seleccionar la tecnología de conversión térmica adecuada para su laboratorio o proyecto?

KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para la investigación avanzada en energía y materiales. Ya sea que esté desarrollando procesos de pirólisis para bio-aceite y biocarbón u optimizando la gasificación para la producción de gas de síntesis, nuestros expertos pueden ayudarlo a elegir las herramientas adecuadas para lograr resultados precisos y confiables.

Contacte a nuestro equipo hoy para discutir sus necesidades específicas y descubra cómo las soluciones de KINTEK pueden mejorar la eficiencia y el éxito de su investigación.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable