En esencia, la fabricación de grafito sintético es un proceso térmico de múltiples etapas y altamente controlado, diseñado para transformar precursores de carbono amorfo en una estructura de grafito pura y cristalina. Comienza mezclando materias primas carbonáceas, como el coque de petróleo, con un aglutinante, dando forma a esta mezcla en una forma deseada, y luego sometiéndola a dos ciclos críticos de calentamiento a alta temperatura: carbonización a unos 1000 °C y grafitización cerca de los 3000 °C.

El principio fundamental de la producción de grafito sintético no es el de una simple fusión y fundición, sino el de una transformación en estado sólido. Es un viaje intensivo en energía que obliga a los átomos de carbono desordenados a reorganizarse en la estructura cristalina, en capas y altamente ordenada que le da al grafito sus propiedades eléctricas y térmicas únicas.

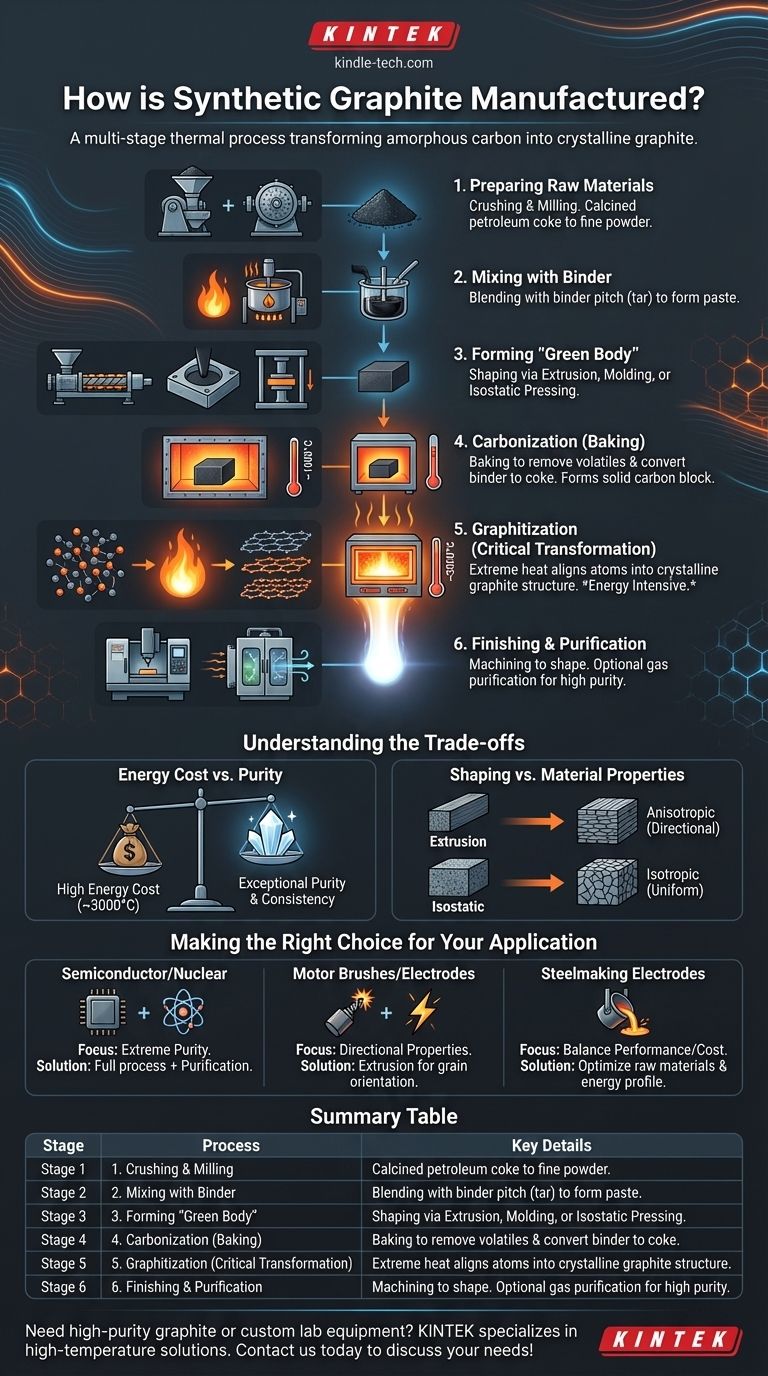

El plano de fabricación: Del carbono crudo al grafito diseñado

La producción de grafito sintético es una secuencia precisa de pasos, cada uno diseñado para controlar las propiedades finales del material. El viaje comienza con polvos de carbono simples y termina con un producto diseñado de alto rendimiento.

Etapa 1: Preparación de las materias primas

El proceso comienza con materias primas sólidas carbonáceas, más comúnmente coque de petróleo calcinado y, a veces, polvos de grafito existentes. Estos materiales se trituran y muele primero hasta obtener una distribución de tamaño de partícula fina y controlada.

Este paso inicial es fundamental porque el tamaño y la mezcla de estas partículas influyen directamente en la densidad, la resistencia mecánica y la uniformidad del producto de grafito final.

Etapa 2: Mezcla con un aglutinante

El polvo de carbono molido se calienta y se mezcla con un aglutinante de brea (binder pitch), una sustancia espesa parecida al alquitrán derivada del alquitrán de hulla o del petróleo. La mezcla se combina en un mezclador calentado hasta que se forma una masa homogénea parecida a una pasta.

El aglutinante actúa como un "pegamento", recubriendo las partículas de carbono y proporcionando la plasticidad necesaria para que la mezcla se pueda moldear en la siguiente etapa.

Etapa 3: Formación del "cuerpo verde"

La mezcla tibia y maleable de carbono y aglutinante se moldea en lo que se conoce como un "cuerpo verde" (una forma cruda sin hornear). El método de conformado utilizado depende de la geometría y las propiedades finales deseadas.

Los métodos comunes incluyen:

- Extrusión: Empujar la pasta a través de una matriz para formar varillas o tubos largos.

- Moldeo por vibración: Compactar el material en moldes rectangulares o cilíndricos grandes.

- Prensado isostático: Aplicar alta presión desde todas las direcciones al material en un molde flexible, lo que resulta en un producto denso y altamente uniforme.

Etapa 4: Carbonización (Horneado)

El cuerpo verde se carga cuidadosamente en un horno para la carbonización, también conocida como horneado. Se calienta lentamente en un ambiente libre de oxígeno a aproximadamente 1000 °C.

Este paso crucial elimina por horneado los compuestos volátiles del aglutinante de brea y convierte el aglutinante en carbono sólido, conocido como "coque". Este proceso une rígidamente las partículas de carbono originales, creando un bloque duro, quebradizo y eléctricamente conductor de carbono amorfo.

Etapa 5: Grafitización (La transformación crítica)

El bloque de carbono horneado se somete luego al paso definitorio: la grafitización. El material se calienta en un horno eléctrico a temperaturas extremadamente altas, típicamente entre 2800 °C y 3000 °C.

Esta inmensa energía térmica obliga a los átomos de carbono desordenados del coque y el aglutinante a reorganizarse en la estructura cristalina ordenada, hexagonal y en capas del grafito. Aquí es donde el material adquiere sus propiedades características: alta conductividad eléctrica, excelente conductividad térmica y lubricidad.

Etapa 6: Acabado y purificación

Después del enfriamiento, el bloque de grafito sintético puede ser mecanizado en formas finales precisas para aplicaciones específicas, como electrodos o elementos calefactores.

Para aplicaciones de alta pureza (por ejemplo, semiconductores, reactores nucleares), el grafito puede someterse a un proceso de purificación adicional basado en gas a altas temperaturas para eliminar los últimos rastros de impurezas minerales.

Comprensión de las compensaciones

La decisión de utilizar grafito sintético y los detalles específicos de su proceso de fabricación se rigen por un conjunto claro de compensaciones entre el costo, el rendimiento y las propiedades finales.

Costo energético frente a pureza y rendimiento

El paso de grafitización, que requiere temperaturas cercanas a los 3000 °C, consume una cantidad increíble de energía y es costoso. Este es el principal impulsor del mayor costo del grafito sintético en comparación con la mayoría del grafito natural.

Sin embargo, este costo se justifica por la pureza excepcional y las propiedades altamente consistentes y predecibles que se pueden lograr. A diferencia del grafito natural, que contiene impurezas minerales variables, el grafito sintético se puede fabricar para cumplir con especificaciones exigentes.

Método de conformado frente a propiedades del material

El método de conformado utilizado en la Etapa 3 tiene un impacto directo en la estructura interna del material.

La extrusión tiende a alinear los cristales de grafito paralelos a la dirección de extrusión, creando un material anisotrópico con diferentes propiedades (por ejemplo, conductividad) cuando se mide en diferentes direcciones. En contraste, el prensado isostático produce una orientación cristalina más aleatoria, lo que resulta en un material isotrópico con propiedades uniformes en todas las direcciones.

Tomar la decisión correcta para su aplicación

El proceso de fabricación se puede adaptar para lograr resultados específicos, lo que hace que sea fundamental alinear el proceso con el objetivo final.

- Si su enfoque principal es la pureza extrema y el rendimiento predecible (por ejemplo, aplicaciones de semiconductores o nucleares): El proceso completo de múltiples etapas, incluido un paso final de purificación con gas a alta temperatura, es esencial para eliminar todas las impurezas.

- Si su enfoque principal es crear formas específicas con propiedades direccionales (por ejemplo, escobillas de motores eléctricos o electrodos EDM): La elección del método de conformado, especialmente la extrusión, se convierte en la decisión más crítica para controlar la orientación del grano.

- Si su enfoque principal es equilibrar el rendimiento con el costo (por ejemplo, electrodos para la fabricación de acero): La clave es optimizar la selección de los materiales de coque crudo y el perfil energético del ciclo de grafitización para cumplir con los objetivos de rendimiento sin un costo excesivo.

Comprender esta vía de fabricación le permite ver el grafito sintético no como una materia prima, sino como una solución diseñada creada con un propósito.

Tabla de resumen:

| Etapa | Proceso | Detalles clave |

|---|---|---|

| 1 | Preparación de materia prima | Trituración y molienda de coque de petróleo calcinado |

| 2 | Mezcla con aglutinante | Mezcla con brea de alquitrán de hulla o petróleo |

| 3 | Conformado | Extrusión, moldeo o prensado isostático |

| 4 | Carbonización | Horneado a ~1000 °C para eliminar volátiles |

| 5 | Grafitización | Calentamiento a 2800-3000 °C para alineación de cristales |

| 6 | Acabado | Mecanizado y purificación opcional |

¿Necesita grafito de alta pureza o equipo de laboratorio personalizado? KINTEK se especializa en equipos de laboratorio y consumibles, incluidos materiales para procesamiento a alta temperatura. Nuestra experiencia garantiza que obtenga las soluciones adecuadas para aplicaciones semiconductoras, nucleares o industriales. Contáctenos hoy para discutir sus necesidades específicas y beneficiarse de nuestros materiales diseñados y soporte.

Guía Visual

Productos relacionados

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los usos industriales del grafito? Aproveche sus propiedades únicas para aplicaciones exigentes

- ¿Para qué se utiliza el horno de grafito? Lograr calor extremo de hasta 3000 °C en un entorno controlado

- ¿Cuál es la conductividad térmica del grafito a altas temperaturas? Una guía para la gestión térmica en calor extremo

- ¿El punto de fusión del grafito es alto o bajo? Descubra su extrema resistencia térmica

- ¿Puede el grafito soportar altas temperaturas? Maximizando el rendimiento en atmósferas controladas