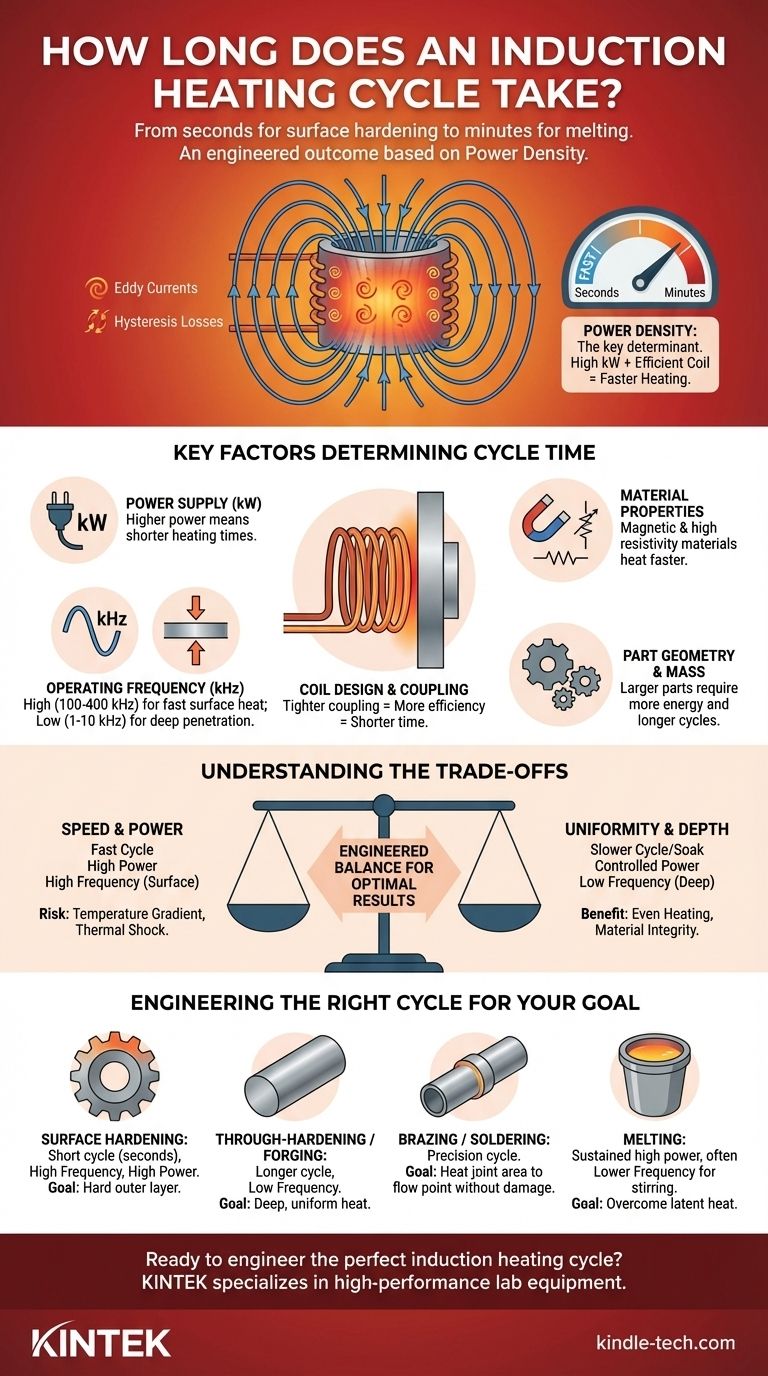

El tiempo requerido para un ciclo de calentamiento por inducción puede variar desde menos de un segundo para el endurecimiento superficial de componentes pequeños hasta varios minutos para la fusión de grandes volúmenes de metal. Esta duración no es un valor fijo, sino el resultado directo de la potencia aplicada, las propiedades del material que se calienta, la geometría de la pieza y los objetivos específicos del proceso de calentamiento.

El tiempo del ciclo de calentamiento por inducción no es un valor dado; es un resultado diseñado. La velocidad está determinada principalmente por la densidad de potencia que se puede entregar a la pieza, que es una función de la potencia del sistema de inducción, la frecuencia, el diseño de la bobina y las propiedades específicas del material.

El Principio Fundamental: Todo Gira en Torno a la Densidad de Potencia

Para comprender el tiempo del ciclo, primero debe entender cómo funciona el calentamiento por inducción. No se trata de una transferencia de calor lenta y ambiental; se trata de generar calor directamente dentro de la propia pieza.

Cómo la Inducción Entrega Energía

Una bobina de inducción genera un campo magnético alterno potente. Cuando se coloca una pieza conductora (como metal) dentro de este campo, ocurren dos cosas:

- Corrientes de Foucault: El campo magnético induce corrientes eléctricas que giran dentro de la pieza. La resistencia eléctrica natural del material hace que estas corrientes generen un calor preciso e intenso.

- Pérdidas por Histéresis: En materiales magnéticos (como el acero), el campo magnético que cambia rápidamente también causa fricción molecular, lo que genera calor adicional. Este efecto se detiene una vez que el material supera su temperatura de Curie y pierde sus propiedades magnéticas.

Definición de Densidad de Potencia

La densidad de potencia es la cantidad de potencia entregada por unidad de área superficial. Una mayor densidad de potencia significa que se transfiere más energía a la pieza en un período de tiempo más corto, lo que resulta en un calentamiento más rápido. Una fuente de alimentación de alta potencia en kilovatios acoplada con una bobina eficiente puede lograr una densidad de potencia extremadamente alta.

Por Qué la Velocidad es una Ventaja Clave

Esta capacidad de generar calor interno instantáneo es la principal ventaja de la inducción. Permite ciclos de calentamiento increíblemente rápidos y repetibles, lo que lo hace ideal para líneas de fabricación de alto volumen donde el tiempo de proceso es crítico.

Factores Clave que Determinan el Tiempo de Calentamiento

El tiempo final del ciclo es el resultado de varias variables interconectadas. Comprender estos factores es clave para diseñar el proceso correcto.

Fuente de Alimentación (kW)

Este es el factor más directo. La clasificación en kilovatios (kW) de su fuente de alimentación de inducción dicta la cantidad total de energía disponible. Un sistema de 50 kW calentará una pieza mucho más rápido que un sistema de 10 kW, asumiendo que todos los demás factores son iguales.

Frecuencia de Operación (kHz)

La frecuencia determina la profundidad de penetración del calor, un fenómeno conocido como el efecto pelicular.

- Alta Frecuencia (ej., 100-400 kHz): Induce corrientes poco profundas, concentrando el calor cerca de la superficie. Esto es ideal para el endurecimiento superficial rápido donde el núcleo debe permanecer blando.

- Baja Frecuencia (ej., 1-10 kHz): Induce corrientes más profundas, permitiendo que el calor penetre más en la pieza. Esto se utiliza para aplicaciones como el endurecimiento total, la forja o la fusión.

Propiedades del Material

El material de la pieza de trabajo tiene un impacto masivo.

- Permeabilidad Magnética: Los materiales magnéticos como el acero al carbono se calientan mucho más eficientemente por debajo de su temperatura de Curie (alrededor de 770°C / 1420°F) debido a las pérdidas por histéresis.

- Resistividad Eléctrica: Los materiales con mayor resistencia eléctrica generan más calor a partir de las corrientes de Foucault inducidas (calentamiento I²R).

Geometría y Masa de la Pieza

Una pieza más grande y masiva requiere más energía total para alcanzar una temperatura objetivo, lo que naturalmente lleva a un ciclo de calentamiento más largo. La forma de la pieza también influye en la eficacia con la que el campo magnético puede "acoplarse" con ella, afectando la eficiencia de la transferencia de energía.

Diseño y Acoplamiento de la Bobina

La bobina de inducción es el "aplicador" que entrega la energía. Su diseño es crítico. La distancia entre la bobina y la pieza de trabajo, conocida como distancia de acoplamiento, es especialmente importante. Una brecha más pequeña resulta en una transferencia de energía mucho más eficiente y un tiempo de calentamiento más corto.

Comprendiendo las Compensaciones

Lograr el tiempo de ciclo más rápido posible no siempre es el objetivo principal. Debe equilibrar la velocidad con otros requisitos críticos del proceso.

Velocidad vs. Uniformidad de la Temperatura

Calentar una pieza extremadamente rápido crea una diferencia de temperatura significativa entre la superficie caliente y el núcleo más frío. Para aplicaciones como la forja, es posible que necesite un ciclo más lento con un tiempo de "remojo" para permitir que el calor se conduzca uniformemente por toda la pieza.

Frecuencia vs. Profundidad del Calor

No se puede simplemente usar la frecuencia más alta para el tiempo más rápido. Si su objetivo es calentar toda la pieza, usar una frecuencia alta es extremadamente ineficiente. Debe hacer coincidir la frecuencia con la profundidad de calentamiento requerida y las propiedades del material.

Potencia vs. Integridad de la Pieza

Aplicar demasiada potencia demasiado rápido puede inducir un choque térmico, causando estrés, deformación o incluso agrietamiento en materiales sensibles o geometrías complejas. El ciclo debe diseñarse para respetar las limitaciones físicas del material.

Costo vs. Tiempo de Ciclo

Los tiempos de ciclo más rápidos generalmente requieren equipos de mayor potencia, lo que conlleva un mayor costo de capital. El sistema ideal es aquel que cumple con la tasa de producción requerida sin ser sobredimensionado y excesivamente caro.

Diseñando el Ciclo Correcto para su Objetivo

El tiempo de ciclo óptimo depende completamente de su aplicación. Su objetivo debe ser encontrar el equilibrio adecuado de los factores anteriores para lograr un resultado repetible y de alta calidad.

- Si su enfoque principal es el endurecimiento superficial: Su objetivo es un ciclo muy corto (a menudo segundos) utilizando alta frecuencia y alta potencia para calentar solo la capa exterior.

- Si su enfoque principal es el endurecimiento total o la forja: Utilizará una frecuencia más baja y un ciclo más largo y controlado para asegurar que el calor penetre profundamente en el núcleo del material.

- Si su enfoque principal es la soldadura fuerte o blanda: El tiempo del ciclo es secundario a la precisión; el objetivo es aplicar la potencia justa para calentar el área de la unión hasta el punto de fluidez del metal de aporte sin dañar los componentes.

- Si su enfoque principal es la fusión: Necesita una aplicación sostenida de alta potencia para superar el calor latente de fusión del material, a menudo con frecuencias más bajas que inducen un efecto de agitación para la uniformidad de la aleación.

En última instancia, el calentamiento por inducción le brinda control directo sobre el proceso de calentamiento, lo que le permite diseñar el tiempo de ciclo perfecto para su aplicación específica.

Tabla Resumen:

| Factor | Impacto en el Tiempo de Ciclo | Consideración Clave |

|---|---|---|

| Fuente de Alimentación (kW) | Mayor kW = Menor Tiempo | Energía total disponible para el calentamiento |

| Frecuencia (kHz) | Alta = Superficie Rápida; Baja = Penetración Profunda | Coincide con la profundidad de calentamiento requerida (efecto pelicular) |

| Propiedades del Material | Los materiales magnéticos se calientan más rápido por debajo del punto de Curie | La resistividad y la permeabilidad afectan la eficiencia |

| Geometría y Masa de la Pieza | Las piezas más grandes/masivas requieren ciclos más largos | Energía necesaria para alcanzar la temperatura objetivo |

| Diseño y Acoplamiento de la Bobina | Acoplamiento más ajustado = Ciclos más cortos y eficientes | La distancia entre la bobina y la pieza es crítica |

¿Listo para diseñar el ciclo de calentamiento por inducción perfecto para su aplicación?

En KINTEK, nos especializamos en el diseño y suministro de equipos de laboratorio de alto rendimiento, incluidos sistemas de calentamiento por inducción adaptados a sus necesidades específicas, ya sea para endurecimiento superficial rápido, calentamiento total, soldadura fuerte o fusión. Nuestros expertos le ayudarán a equilibrar la velocidad, la uniformidad y el costo para lograr resultados óptimos y repetibles.

Contacte a nuestro equipo hoy para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar la productividad y precisión de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

La gente también pregunta

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Cómo garantiza un horno de prensa en caliente al vacío la calidad de las capas de difusión AlTi? Logrando enlaces intermetálicos puros de Al3Ti

- ¿Qué condiciones de procesamiento específicas proporciona un horno de prensado en caliente al vacío para el sinterizado de composites de FeCrAl?

- ¿Cómo contribuye un horno de prensa en caliente al vacío a las aleaciones de Cr-50% en peso de Si de alta densidad? Lograr una densificación superior

- ¿Cuáles son las ventajas de utilizar equipos de prensado en caliente al vacío (VHP)? Logre una densidad y estructura superiores en el acero ODS