En esencia, la Deposición Física de Vapor (PVD) no es un acabado temporal, sino una modificación superficial a largo plazo. Si bien no hay una respuesta única sobre cuánto dura, un recubrimiento PVD bien aplicado en un producto de calidad puede durar muchos años, a menudo décadas, y en aplicaciones de bajo desgaste, puede considerarse permanente. Su longevidad supera con creces los métodos de recubrimiento tradicionales debido a su excepcional dureza y resistencia al desgaste.

La vida útil de un recubrimiento PVD no se mide en un número fijo de años, sino por su increíble resistencia a fallar. Su durabilidad proviene de un proceso de unión molecular que crea una superficie mucho más dura y resistente que el propio material base.

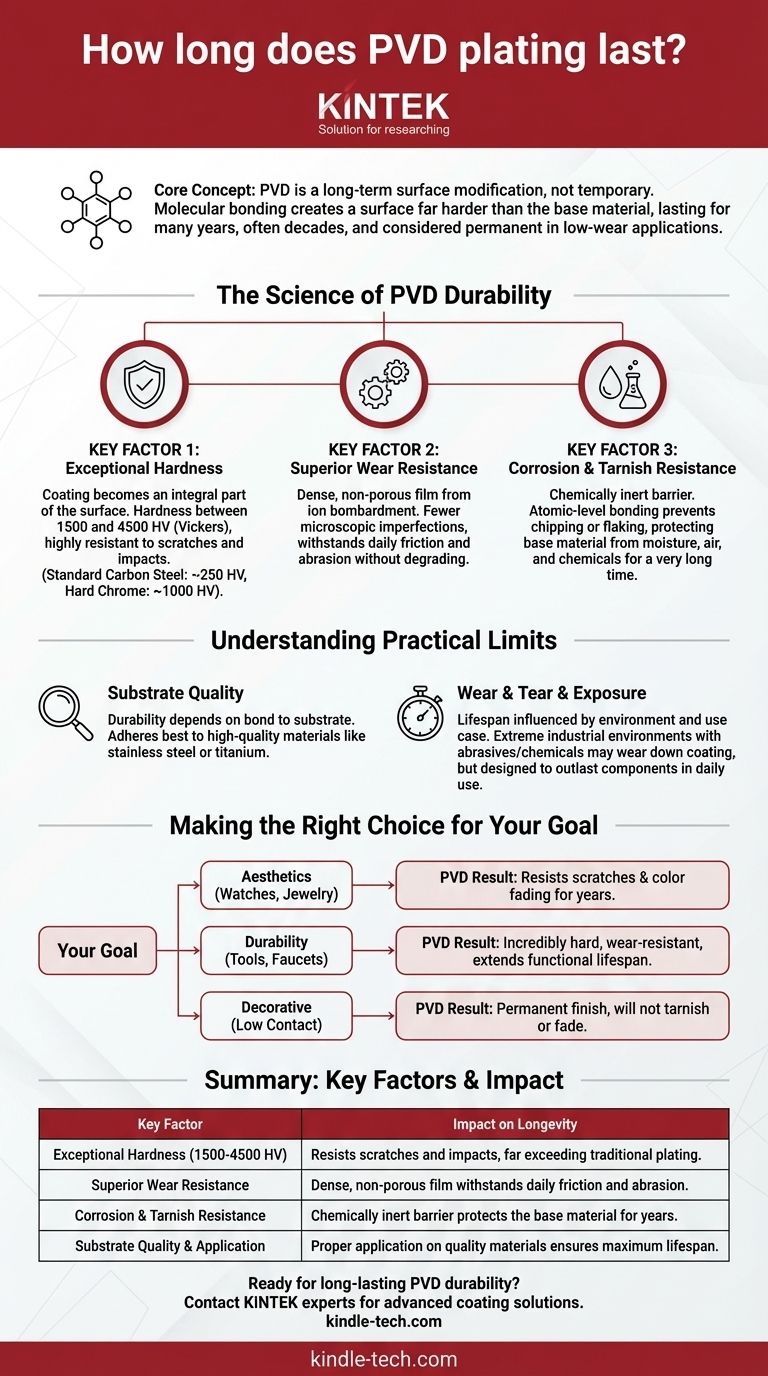

La ciencia de la durabilidad del PVD

Para entender por qué los recubrimientos PVD son tan duraderos, primero debe comprender el proceso. Es fundamentalmente diferente de la pintura o la galvanoplastia tradicionales, que simplemente depositan una capa de material sobre una superficie.

¿Qué es el recubrimiento PVD?

PVD, o Deposición Física de Vapor, es un proceso que se lleva a cabo en una cámara de vacío de alta tecnología. Piense en ello como una forma de pintura en aerosol molecular.

El material de recubrimiento sólido se vaporiza en un plasma de átomos o iones. Estas partículas se unen directamente a la superficie de la pieza, creando una capa extremadamente delgada pero increíblemente resistente y densa.

Factor clave 1: Dureza excepcional

La razón principal de la longevidad del PVD es su dureza. El recubrimiento se convierte en una parte integral de la superficie, no solo una capa sobre ella.

Los recubrimientos PVD pueden alcanzar una dureza entre 1500 y 4500 HV (Vickers). Para contextualizar, los aceros al carbono estándar tienen solo alrededor de 250 HV, e incluso el cromado duro suele alcanzar un máximo de alrededor de 1000 HV. Esto hace que las superficies PVD sean altamente resistentes a los arañazos y los impactos.

Factor clave 2: Resistencia superior al desgaste

La dureza contribuye a la resistencia al desgaste, pero el proceso PVD en sí mismo es el verdadero héroe. El bombardeo de iones durante la aplicación crea una película muy densa y no porosa.

Esta densidad significa que hay menos imperfecciones microscópicas donde el desgaste y la corrosión pueden comenzar. El resultado es un acabado que puede soportar la fricción y la abrasión diarias sin degradarse.

Factor clave 3: Resistencia a la corrosión y al deslustre

El proceso PVD crea una barrera químicamente inerte en la superficie del producto. Esta robusta capa sella el material base de la exposición a la humedad, el aire y los productos químicos.

Debido a que el recubrimiento se une a nivel atómico, no es susceptible de astillarse o descascarillarse como la pintura o los recubrimientos tradicionales. Esto asegura que el material subyacente permanezca protegido de la corrosión y el deslustre durante mucho tiempo.

Entendiendo los límites prácticos

Aunque es notablemente duradero, ningún recubrimiento es indestructible. La vida útil de un acabado PVD está en última instancia influenciada por su entorno y la calidad de su aplicación.

El impacto de la calidad del sustrato

El recubrimiento PVD es tan duradero como su unión al material subyacente, conocido como el sustrato. El recubrimiento se adhiere mejor a materiales de alta calidad como el acero inoxidable o el titanio. Un sustrato de mala calidad o preparado incorrectamente puede comprometer la longevidad del recubrimiento.

La influencia del desgaste

El caso de uso específico es la variable más significativa. Un reloj con recubrimiento PVD que se usa a diario estará sujeto a más fricción e impactos que una lámpara decorativa.

Aun así, los artículos con recubrimiento PVD destinados al uso diario, como correas de reloj o grifos de alta gama, están diseñados para resistir este desgaste durante muchos años, a menudo superando la vida útil de los componentes mecánicos del producto.

Exposición a abrasivos y productos químicos

Aunque es resistente a la mayoría de los productos químicos, la exposición constante a sustancias agresivas o abrasivas puede eventualmente desgastar un recubrimiento PVD. Esto suele ser una preocupación solo en entornos industriales extremos, no en el uso doméstico.

Tomar la decisión correcta para su objetivo

El PVD es a menudo la opción superior, pero comprender su objetivo específico es clave para apreciar su valor.

- Si su enfoque principal es la estética para artículos de uso diario (relojes, joyas): El PVD ofrece un acabado que resistirá los arañazos y la decoloración durante años, mucho más que cualquier recubrimiento tradicional.

- Si su enfoque principal es la durabilidad para artículos funcionales (herramientas, grifos): El PVD proporciona una superficie increíblemente dura y resistente al desgaste que protege contra la corrosión y extiende significativamente la vida útil funcional del producto.

- Si su enfoque principal es un acabado decorativo "instalar y olvidar": Para artículos con poco contacto físico, un recubrimiento PVD puede considerarse un acabado permanente que no se deslustrará ni se desvanecerá con el tiempo.

En última instancia, elegir PVD es una inversión en un acabado diseñado para durar la vida útil del propio producto.

Tabla resumen:

| Factor clave | Impacto en la longevidad |

|---|---|

| Dureza excepcional (1500-4500 HV) | Resiste arañazos e impactos, superando con creces los recubrimientos tradicionales. |

| Resistencia superior al desgaste | La película densa y no porosa soporta la fricción y la abrasión diarias. |

| Resistencia a la corrosión y al deslustre | La barrera químicamente inerte protege el material base durante años. |

| Calidad y aplicación del sustrato | La aplicación adecuada en materiales de calidad (p. ej., acero inoxidable) garantiza la máxima vida útil. |

¿Listo para integrar la durabilidad PVD de larga duración en sus productos?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento PVD para equipos de laboratorio, herramientas y componentes de alto desgaste. Nuestros recubrimientos están diseñados para proporcionar décadas de rendimiento confiable, protegiendo sus productos del desgaste, la corrosión y el deslustre.

Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología PVD puede mejorar la longevidad y el valor de sus productos.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo

- ¿Cuál es la función principal del conformado por prensado en caliente? Lograr una resistencia y precisión superiores en la fabricación