La duración del prensado isostático en caliente (HIP) no es un número fijo. Si bien un ciclo completo puede variar desde unas pocas horas hasta más de 24 horas, el tiempo exacto es muy específico de la aplicación. La duración total es un proceso cuidadosamente diseñado determinado por el material que se trata, el tamaño y la masa de los componentes, y las propiedades metalúrgicas finales deseadas.

El tiempo total de un ciclo de prensado isostático en caliente está dictado menos por el equipo y más por la física del material en sí. Es la suma del tiempo requerido para calentar la pieza, mantenerla en "remojo" a la temperatura y presión máximas para lograr la densificación, y luego enfriarla de manera segura, todo lo cual es altamente variable.

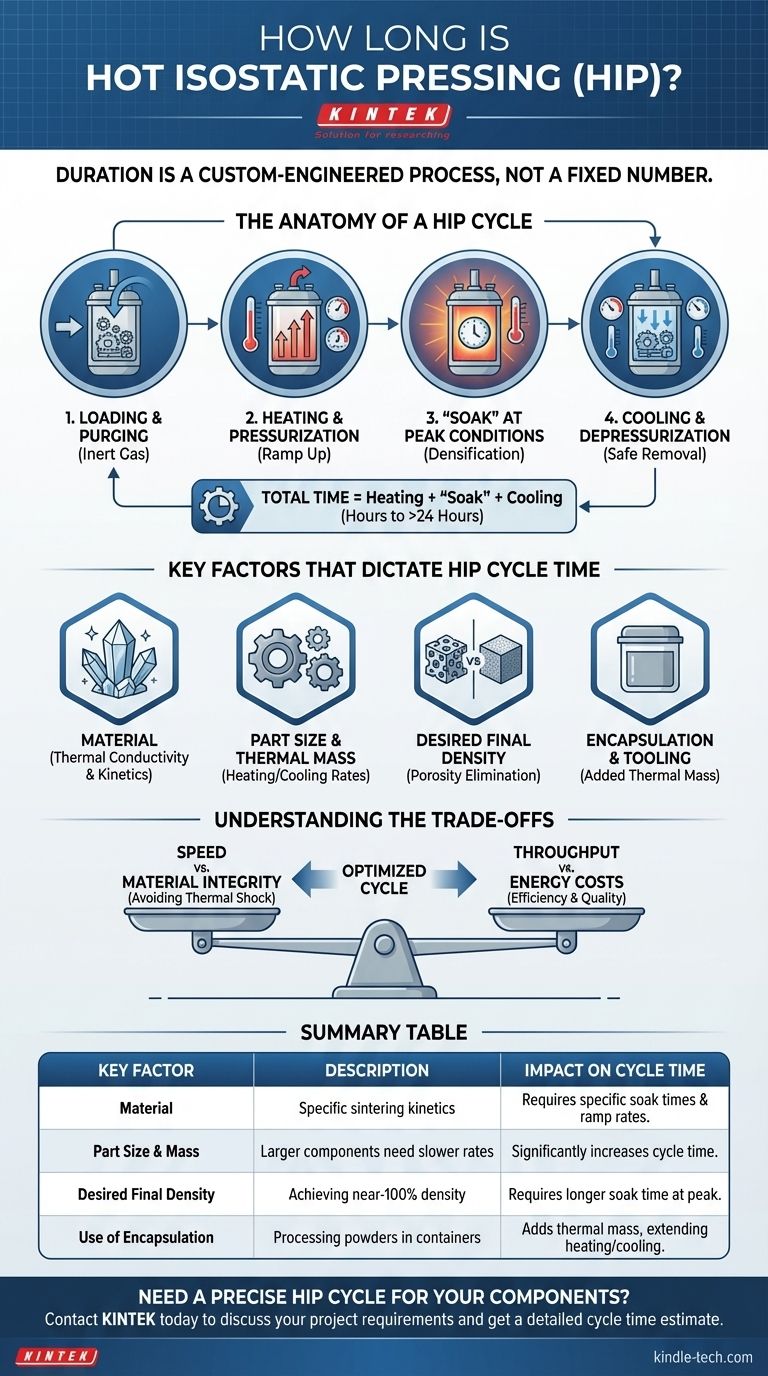

La anatomía de un ciclo HIP

Para comprender la duración, primero debe entender que el proceso es más que simplemente mantener una pieza a alta temperatura y presión. Un ciclo HIP consta de varias fases distintas y que consumen mucho tiempo.

Fase 1: Carga y purga

Antes de que comience cualquier calentamiento, las piezas se cargan en el recipiente de presión cilíndrico. Luego, el recipiente se sella y se elimina el aire ambiente, reemplazándolo con un gas inerte, generalmente argón. Esto asegura que no haya gases reactivos como el oxígeno a altas temperaturas.

Fase 2: Calentamiento y presurización

El horno de calentamiento dentro del recipiente comienza a elevar la temperatura. A medida que aumenta la temperatura, también aumenta la presión del gas argón contenido. Esta fase de aumento debe controlarse cuidadosamente para evitar el choque térmico en los componentes.

Fase 3: El "remojo" a condiciones pico

Este es el núcleo del proceso. Los componentes se mantienen a la temperatura objetivo (de 1000 a 2200 °C) y presión (de 100 a 200 MPa) durante un período específico. Este "tiempo de remojo" permite el cierre de los poros internos y la densificación del material.

Fase 4: Enfriamiento y despresurización

Una vez que se completa el remojo, el horno se apaga y los componentes comienzan a enfriarse. Esta fase es tan crítica como la fase de calentamiento y puede ser muy larga, especialmente para piezas grandes o materiales sensibles. El recipiente se despresuriza lentamente a medida que la temperatura desciende a un nivel seguro para su extracción.

Factores clave que dictan el tiempo del ciclo HIP

La variación significativa en el tiempo del ciclo proviene de algunas variables clave. Comprenderlas es crucial para la planificación y la estimación de costos.

El material que se procesa

Diferentes materiales tienen diferentes conductividades térmicas y cinéticas de sinterización. Una superaleación densa se calentará y enfriará de manera diferente a una cerámica en polvo como el carburo de silicio, que puede estar sellada en un contenedor.

Tamaño y masa térmica de la pieza

Este es a menudo el factor más significativo. Un componente masivo, que puede pesar varias toneladas, requiere una tasa de calentamiento y enfriamiento muy lenta y controlada para garantizar que la temperatura sea uniforme desde la superficie hasta el núcleo. Una carga grande de piezas pequeñas tiene un efecto similar debido a su masa térmica total.

La densidad final deseada

El objetivo del HIP es a menudo lograr el 100% de la densidad teórica eliminando la porosidad interna. El tiempo requerido a la temperatura y presión máximas (el tiempo de remojo) depende de la porosidad inicial y de la velocidad a la que los vacíos internos del material se arrastrarán y cerrarán bajo presión.

Encapsulación y utillaje

Al procesar polvos, el material a menudo se sella en un contenedor de metal o vidrio al vacío. El ciclo HIP debe tener en cuenta el tiempo adicional necesario para calentar este contenedor, que luego transfiere ese calor al polvo en su interior.

Comprender las compensaciones

Optimizar un ciclo HIP implica equilibrar prioridades contrapuestas. No se trata simplemente de hacerlo lo más rápido posible.

Velocidad frente a integridad del material

Apresurar las fases de calentamiento o enfriamiento puede introducir gradientes térmicos masivos dentro de una pieza, lo que provoca grietas u otros defectos. Esto niega por completo el propósito del proceso. La integridad del componente final es primordial.

Rendimiento frente a costos de energía

Los sistemas HIP son extremadamente caros de operar, principalmente debido al alto consumo de energía. Ciclos más largos significan un menor rendimiento del equipo y mayores costos de energía por pieza. Por lo tanto, los ingenieros de procesos trabajan para encontrar el ciclo más corto posible que aún logre los estándares de calidad requeridos.

Tomar la decisión correcta para su objetivo

Su enfoque para determinar el tiempo del ciclo HIP depende de su objetivo específico.

- Si su enfoque principal es el diseño de procesos: Su punto de partida son los datos del material y el modelado térmico, seguido de pruebas empíricas con muestras más pequeñas para validar el tiempo de remojo requerido y las tasas seguras de calentamiento/enfriamiento.

- Si su enfoque principal es la adquisición de servicios HIP: Debe proporcionar a su proveedor la especificación exacta del material, la geometría y el peso del componente, y la densidad final o las propiedades mecánicas deseadas. Utilizarán esto para diseñar el ciclo correcto.

- Si su enfoque principal es la estimación de costos: Recuerde tener en cuenta el ciclo completo: carga, calentamiento, remojo, enfriamiento y descarga, ya que el equipo está ocupado durante toda esta duración, lo que afecta directamente al costo.

En última instancia, el prensado isostático en caliente debe verse como un tratamiento térmico preciso y controlable, donde el tiempo es una variable crítica diseñada para lograr un resultado específico.

Tabla resumen:

| Factor clave | Impacto en el tiempo del ciclo HIP |

|---|---|

| Material | Diferentes cinéticas de sinterización y conductividades térmicas requieren tiempos de remojo y tasas de rampa específicos. |

| Tamaño y masa de la pieza | Los componentes más grandes y pesados necesitan un calentamiento/enfriamiento más lento para evitar el estrés térmico, lo que aumenta significativamente el tiempo del ciclo. |

| Densidad final deseada | Lograr una densidad cercana al 100% a partir de un estado altamente poroso requiere un tiempo de remojo más largo en condiciones pico. |

| Uso de encapsulación | Procesar polvos en un contenedor añade masa térmica, lo que prolonga el tiempo necesario para calentar y enfriar toda la carga. |

¿Necesita un ciclo HIP preciso para sus componentes?

Determinar los parámetros óptimos de prensado isostático en caliente es fundamental para lograr la densificación completa sin comprometer la integridad del material. Los expertos de KINTEK se especializan en diseñar y ejecutar procesos HIP adaptados a sus materiales específicos, desde superaleaciones avanzadas hasta cerámicas técnicas, y geometrías de componentes.

Proporcionamos el equipo de laboratorio y los consumibles necesarios para I+D, validación de procesos y producción. Permítanos ayudarle a diseñar el ciclo perfecto para un rendimiento superior del material.

Contacte con KINTEL hoy mismo para analizar los requisitos de su proyecto y obtener una estimación detallada del tiempo del ciclo.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Qué es el proceso HIP de fundición? Transforme las piezas fundidas en componentes de alto rendimiento

- ¿Qué papel juega el equipo de Prensado Isostático en Caliente (HIP) en la preparación de Ti6Al4V-SiCf? Lograr la máxima densidad del compuesto

- ¿Por qué se utiliza una cápsula de acero inoxidable SUS304 para encapsular polvo IN718? Beneficios clave para el procesamiento HIP

- ¿Por qué se requiere una Prensa Isostática en Caliente (HIP) para muestras de Eu:Y2O3? Desbloquee la transparencia cerámica de grado óptico

- ¿Cuál es el propósito de utilizar un sistema de bomba de difusión de alto vacío para el pretratamiento de cápsulas de polvo en HIP? Evitar PPBs

- ¿Cómo mejora el horno de alta presión isostática en caliente (HIP) las cerámicas de Si3N4 y h-BN? Logrando Densidad Total e Isotropía

- ¿Cuál es el principio de funcionamiento del prensado isostático en caliente? Desbloquee una densidad y un rendimiento superiores del material

- ¿Cómo funciona el prensado isostático en caliente? Logre densidad total y rendimiento superior del material