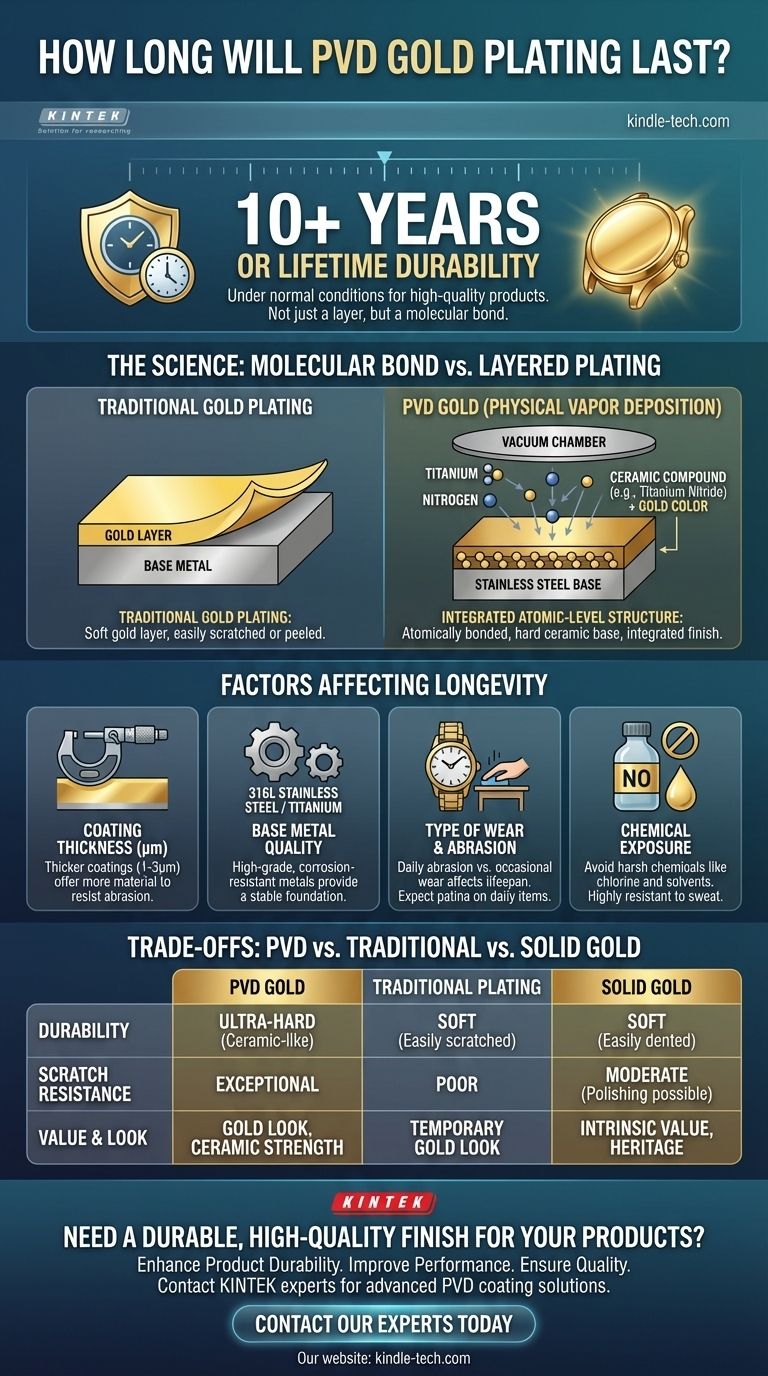

Para un producto de alta calidad, el chapado en oro PVD puede durar diez años o más, y a menudo durará toda la vida útil del artículo en condiciones normales. Esta durabilidad excepcional proviene de un proceso que es fundamentalmente diferente y mucho más robusto que el chapado en oro tradicional. La longevidad depende del grosor del recubrimiento, los materiales utilizados y cómo se usa y cuida el artículo.

La conclusión crucial es que la durabilidad de un acabado de "oro PVD" no proviene del oro, sino de un compuesto cerámico subyacente y ultraduro (como el nitruro de titanio) que está unido molecularmente al metal base. El oro es meramente un componente que proporciona color, mientras que el proceso PVD en sí mismo proporciona la resistencia.

¿Qué es el oro PVD y por qué es tan duradero?

Para comprender su longevidad, primero debe entender que PVD no es un chapado en el sentido tradicional. Es un proceso de deposición al vacío de alta tecnología que crea un acabado muy superior a los métodos más antiguos.

El proceso PVD explicado

El PVD, o Deposición Física de Vapor, se lleva a cabo en una cámara de alto vacío. Un material objetivo sólido, como el titanio, se vaporiza mediante un arco de plasma en sus componentes atómicos. Estos átomos, junto con un gas reactivo como el nitrógeno, se depositan luego sobre el producto (por ejemplo, la caja de un reloj de acero inoxidable), formando una nueva capa superficial unida atómicamente.

El secreto es la base cerámica

El color "dorado" en el PVD de alta gama se logra típicamente utilizando nitruro de titanio (TiN) o nitruro de circonio (ZrN). Estos son materiales cerámicos extremadamente duros, a menudo utilizados para recubrir herramientas de corte industriales para aumentar su vida útil. El color final se ajusta ajustando con precisión la mezcla de gases y metales en la cámara.

Es un enlace molecular, no una capa

A diferencia del galvanoplastia tradicional, que deposita una capa delgada y blanda de oro sobre un metal, el PVD integra el nuevo material en la superficie del metal base. Este enlace molecular significa que el acabado no es una capa separada que pueda desprenderse o pelarse fácilmente. Es, a todos los efectos prácticos, parte del objeto mismo.

Factores que determinan la longevidad

No todos los recubrimientos PVD son iguales. Varios factores clave influyen directamente en cuánto tiempo mantendrá su apariencia el acabado.

Grosor del recubrimiento

Los recubrimientos PVD se miden en micrómetros (µm). Si bien incluso un recubrimiento PVD delgado es duradero, un recubrimiento más grueso (por ejemplo, de 1 a 3 micras) ofrecerá naturalmente más material para resistir la abrasión durante muchos años de uso.

Calidad del metal base

El proceso funciona mejor en metales de alta calidad y resistentes a la corrosión. El acero inoxidable 316L y el titanio son sustratos ideales para el recubrimiento PVD, ya que proporcionan una base estable y duradera para que el acabado se adhiera.

Tipo de desgaste y abrasión

La vida útil de un artículo está dictada por su uso. Un cierre de reloj que roza constantemente contra un escritorio mostrará desgaste más rápido que el bisel. Un reloj de vestir de uso ocasional puede parecer nuevo durante décadas, mientras que un reloj herramienta de uso diario desarrollará una pátina.

Exposición a productos químicos

Aunque es altamente resistente al sudor y la corrosión, el acabado puede dañarse por la exposición prolongada a productos químicos agresivos. Se debe evitar el cloro de las piscinas, los disolventes y los limpiadores abrasivos.

Comprender las compensaciones

El PVD ofrece un rendimiento increíble, pero es importante comprender su posición con respecto a otras opciones.

PVD frente a chapado en oro tradicional

Esto no es una comparación justa. La galvanoplastia tradicional deposita una capa de oro puro muy delgada y blanda que a menudo se puede rayar con la uña. El PVD es órdenes de magnitud más duro, más resistente a los arañazos y más resistente a la corrosión.

PVD frente a oro macizo

Esta es la compensación más crítica. El PVD proporciona el aspecto del oro con la durabilidad de una punta de herramienta cerámica. El oro macizo, aunque intrínsecamente valioso, es un metal muy blando que se raya y abolladura fácilmente.

Un arañazo profundo en un artículo recubierto de PVD puede, en teoría, revelar el acero de color plateado del interior, y no se puede eliminar con pulido. Sin embargo, la fuerza necesaria para crear un arañazo así es significativamente mayor que la que abollaría o mellara un artículo de oro macizo.

Tomar la decisión correcta para su objetivo

Para seleccionar el material adecuado, debe tener claro cuál es su prioridad.

- Si su enfoque principal es la máxima durabilidad y una apariencia dorada: El PVD de alta calidad sobre una base de acero inoxidable es la opción más resistente y práctica para artículos de uso diario.

- Si su enfoque principal es el valor intrínseco y la herencia: El oro macizo es la única opción, pero debe aceptar su suavidad inherente y la necesidad de un uso cuidadoso.

- Si su enfoque principal es un aspecto de moda temporal con un presupuesto ajustado: El chapado en oro tradicional puede ser suficiente, pero debe esperar que el acabado se desgaste con el uso regular.

Al comprender la ciencia detrás del acabado, puede elegir con confianza el material que mejor se alinee con sus expectativas de longevidad y valor.

Tabla de resumen:

| Factor | Impacto en la longevidad | Conclusión clave |

|---|---|---|

| Grosor del recubrimiento | Mayor grosor (1-3 µm) = Más durabilidad | Más material para resistir la abrasión con el tiempo. |

| Calidad del metal base | Acero inoxidable 316L o titanio = Mejores resultados | Proporciona una base estable y resistente a la corrosión. |

| Tipo de desgaste | La abrasión diaria frente al uso ocasional afecta la vida útil | Un artículo de uso diario desarrollará una pátina más rápido. |

| Exposición a productos químicos | Los productos químicos agresivos (p. ej., cloro) pueden dañar el acabado | Altamente resistente al sudor, pero evite los limpiadores agresivos. |

¿Necesita un acabado duradero y de alta calidad para sus productos?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento PVD para equipos de laboratorio e industriales. Nuestra experiencia garantiza que sus componentes se beneficien de recubrimientos ultraduros y unidos molecularmente que ofrecen una excepcional resistencia al rayado y a la corrosión, extendiendo significativamente la vida útil del producto.

Le ayudamos a:

- Mejorar la durabilidad del producto: Consiga acabados duraderos que resistan el desgaste diario.

- Mejorar el rendimiento: Utilice recubrimientos probados en aplicaciones industriales exigentes.

- Garantizar la calidad: Confíe en nuestros procesos de precisión para obtener resultados consistentes y de alta calidad.

Hablemos de cómo nuestros recubrimientos PVD pueden añadir valor y longevidad a sus productos. ¡Contacte hoy mismo con nuestros expertos para una solución personalizada!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo se calcula la cobertura de recubrimiento? Una guía práctica para una estimación precisa de materiales

- ¿Es la pulverización catódica un PVD? Descubra la tecnología de recubrimiento clave para su laboratorio

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo se fabrica el recubrimiento de diamante? Una guía de los métodos CVD y PVD