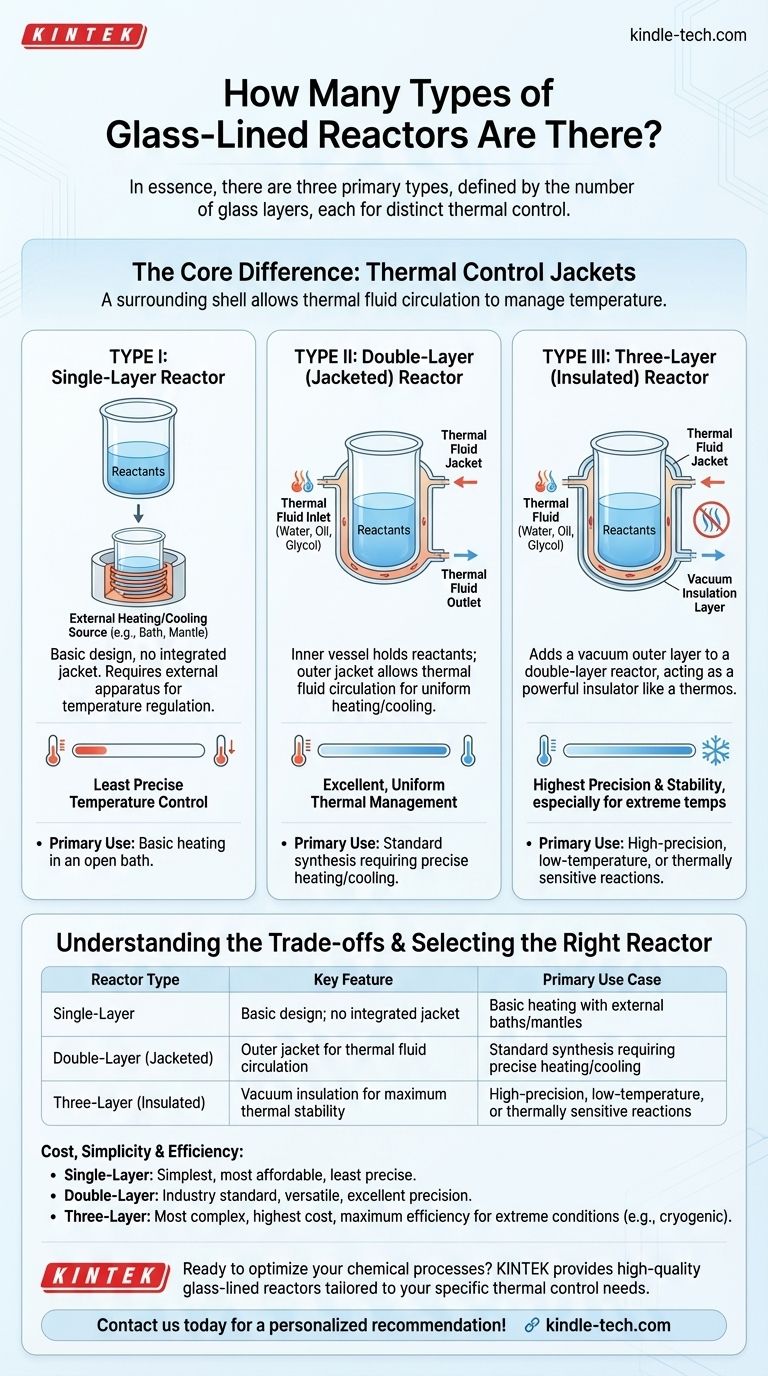

En esencia, existen tres tipos principales de reactores revestidos de vidrio. Estos se definen por el número de capas de vidrio que poseen: monocapa, doble capa (encamisado) y triple capa (encamisado y aislado). Cada diseño sirve a un propósito distinto relacionado con el control térmico para los procesos químicos.

La elección entre los tipos de reactor no se trata de la calidad, sino del método requerido y la precisión del control de temperatura. El número de capas se corresponde directamente con el mecanismo para calentar o enfriar la mezcla de reacción dentro del recipiente.

La Diferencia Central: Camisas de Control Térmico

La distinción fundamental entre estos tipos de reactores es la presencia y configuración de una "camisa" exterior. Esta camisa es una cubierta que rodea el recipiente de reacción principal, creando un espacio a través del cual se puede hacer circular un fluido térmico para gestionar la temperatura.

Tipo I: El Reactor de Una Capa (Monocapa)

Un reactor de una capa es el diseño más básico, que consta de una sola pared de vidrio.

El calentamiento y el enfriamiento no están integrados. En cambio, el recipiente debe colocarse en una fuente externa de calentamiento o enfriamiento, como un manto calefactor o un baño de agua/aceite, para regular la temperatura de su contenido.

Tipo II: El Reactor de Doble Capa (Encamisado)

Este es el tipo más común de reactor de vidrio. Cuenta con un recipiente interior que contiene los reactivos y una "camisa" exterior de vidrio fusionada a su alrededor.

Se bombea un fluido térmico (como agua, aceite o una mezcla de glicol) a través del espacio entre las dos capas. Esta circulación proporciona un calentamiento o enfriamiento preciso y uniforme al recipiente interior, lo que lo hace ideal para la mayoría de las aplicaciones estándar de síntesis química.

Tipo III: El Reactor de Triple Capa (Aislado)

Este diseño añade una tercera capa, la más externa, a un reactor de doble capa. El espacio entre la segunda y la tercera capa es un vacío.

Esta camisa de vacío actúa como un potente aislante, muy parecido a un termo. Evita el intercambio de calor con el entorno circundante, lo que lo hace excepcionalmente eficiente para reacciones que requieren temperaturas extremadamente bajas o condiciones térmicas altamente estables. También evita que se forme condensación o escarcha en el exterior del reactor durante el trabajo criogénico.

Comprender las Compensaciones

Elegir el tipo de reactor incorrecto puede conducir a procesos ineficientes, malos resultados o gastos innecesarios. La decisión equilibra las necesidades de rendimiento con la complejidad operativa.

Costo y Simplicidad

El reactor de una capa es la opción más simple y asequible. El reactor de tres capas es el más complejo y conlleva el costo inicial más alto debido a su sofisticada construcción.

Precisión del Control de Temperatura

El reactor de una capa ofrece el control de temperatura menos preciso, ya que depende completamente de un aparato externo.

El reactor de doble capa proporciona una gestión térmica excelente y uniforme, adecuada para la gran mayoría de las necesidades de laboratorio y producción.

El reactor de tres capas ofrece el mayor nivel de precisión y estabilidad térmica, especialmente para procesos exigentes a temperaturas extremas.

Eficiencia Operativa

Para reacciones a temperaturas muy bajas, un reactor de tres capas es mucho más eficiente. Su aislamiento al vacío minimiza la carga de enfriamiento necesaria para mantener la temperatura objetivo, ahorrando energía y mejorando el rendimiento. Un reactor de doble capa utilizado para la misma tarea estaría constantemente "luchando" contra la temperatura ambiente.

Selección del Reactor Adecuado para Su Proceso

Su elección debe dictarse completamente por las demandas térmicas de su aplicación.

- Si su enfoque principal es el calentamiento básico en un baño abierto: Un reactor de una capa es una solución simple y rentable.

- Si su enfoque principal es la síntesis estándar que requiere calentamiento y enfriamiento controlados: Un reactor de doble capa (encamisado) es el estándar de la industria y la opción más versátil.

- Si su enfoque principal son reacciones de alta precisión, a baja temperatura o térmicamente sensibles: Un reactor de tres capas proporciona el aislamiento y la estabilidad necesarios para obtener resultados y eficiencia óptimos.

Comprender el papel de cada capa le permite seleccionar el reactor que proporciona el control térmico preciso que exige su proceso.

Tabla de Resumen:

| Tipo de Reactor | Característica Clave | Caso de Uso Principal |

|---|---|---|

| Una Capa | Diseño básico; sin camisa integrada | Calentamiento básico con baños/mantos externos |

| Doble Capa (Encamisado) | Camisa exterior para circulación de fluido térmico | Síntesis estándar que requiere calentamiento/enfriamiento preciso |

| Triple Capa (Aislado) | Aislamiento al vacío para máxima estabilidad térmica | Reacciones de alta precisión, a baja temperatura o térmicamente sensibles |

¿Listo para optimizar sus procesos químicos con el reactor revestido de vidrio adecuado?

KINTEK se especializa en el suministro de equipos de laboratorio de alta calidad, incluida una gama completa de reactores revestidos de vidrio adaptados a sus necesidades específicas de control térmico. Ya sea que esté aumentando la producción o necesite precisión para reacciones sensibles, nuestros expertos pueden ayudarle a seleccionar el equipo ideal para mejorar la eficiencia, garantizar la seguridad y aumentar los rendimientos.

¡Contáctenos hoy para discutir su aplicación y obtener una recomendación personalizada!

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactores de Laboratorio Personalizables de Alta Temperatura y Alta Presión para Diversas Aplicaciones Científicas

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Celda electroquímica electrolítica super sellada

La gente también pregunta

- ¿Cuál es el papel de un autoclave de síntesis hidrotermal en la preparación de nanopartículas cerámicas? Mejora la calidad de BaTiO3

- ¿Por qué son necesarios los sistemas de ultra alta presión para la hidrogenación de CO2 y metanol? Desbloquea el potencial de reacción

- ¿Por qué es necesario el control ambiental en un reactor para obtener cáscaras de sílice Sol-gel? Lograr resultados sin grietas

- ¿Cuál es la función de un reactor de plasma térmico de CC en la síntesis de TiC? Impulsando la producción de cerámica de alto rendimiento

- ¿Cómo garantizan los reactores de precisión y los calentadores la calidad del producto para las nanopartículas de aleación de alta entropía?

- ¿Cómo garantizan los reactores resistentes a los ácidos la pureza de la glicerina? Optimice la acidificación para una separación química superior

- ¿Qué funciones cumple un reactor de hidrogenación a alta presión? Optimizar la reducción de precursores metálicos y el crecimiento de nanopartículas

- ¿Por qué los reactores químicos resistentes a la corrosión son esenciales para la lixiviación hidrometalúrgica del platino?