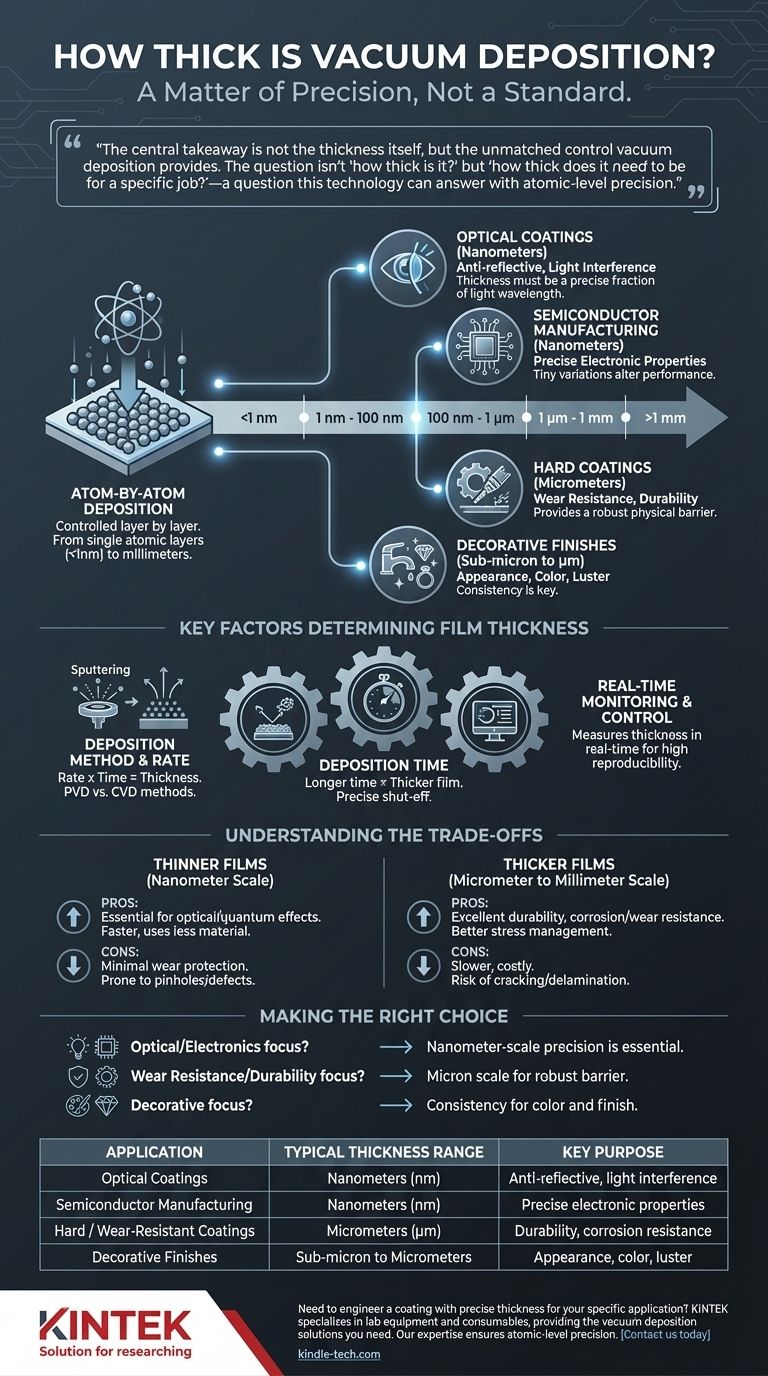

En su nivel más fundamental, el espesor de una capa depositada al vacío no es un valor único, sino un parámetro controlado con precisión que puede variar desde una sola capa de átomos —menos de un nanómetro— hasta varios milímetros. El espesor específico depende totalmente de la función prevista del recubrimiento, ya sea para una lente óptica, una herramienta duradera o un chip semiconductor. Este proceso se define por su precisión, no por un espesor estándar.

La conclusión central no es el espesor en sí, sino el control inigualable que proporciona la deposición al vacío. La pregunta no es "¿qué tan grueso es?", sino "¿qué tan grueso necesita ser para un trabajo específico?", una pregunta que esta tecnología puede responder con precisión a nivel atómico.

Por qué el espesor es un rango, no un número único

Los procesos de deposición al vacío se basan fundamentalmente en construir una capa de material capa por capa. Este enfoque de abajo hacia arriba es lo que le da a la tecnología su increíble versatilidad y precisión.

El principio de deposición átomo por átomo

Como su nombre indica, la deposición al vacío funciona depositando material átomo por átomo o molécula por molécula sobre una superficie. Esto ocurre en una cámara de alto vacío, que elimina el aire y otras partículas que podrían interferir con el proceso.

Debido a que se controla el flujo de átomos individuales, se puede detener el proceso después de cualquier cantidad de tiempo. Esto permite la creación de películas con espesores controlados hasta el angstrom (una décima parte de un nanómetro) o una sola capa atómica.

El papel de la aplicación

El espesor final está dictado enteramente por el propósito del recubrimiento. No hay una respuesta de "talla única", ya que diferentes funciones requieren espesores de material muy diferentes.

- Recubrimientos ópticos: Para recubrimientos antirreflectantes en gafas o lentes de cámara, los espesores son increíblemente precisos, a menudo en el rango de nanómetros. El espesor debe ser una fracción específica de la longitud de onda de la luz para crear el efecto de interferencia deseado.

- Fabricación de semiconductores: En la fabricación de microchips, se depositan capas de materiales conductores o aislantes con extrema precisión. Estas películas también están en el rango de nanómetros, donde incluso una pequeña variación puede alterar las propiedades electrónicas del dispositivo.

- Recubrimientos duros: Para agregar resistencia al desgaste a herramientas de corte o piezas de motor, se necesitan recubrimientos más gruesos. Estas películas, a menudo aplicadas mediante Deposición Física de Vapor (PVD), generalmente se miden en micrómetros (micras) para proporcionar una barrera duradera.

- Acabados decorativos: Los recubrimientos en grifos o joyas están diseñados para la apariencia y cierta durabilidad. El espesor aquí es menos crítico que para usos ópticos, pero aún se controla para lograr el color y el brillo correctos, a menudo en el rango submicrométrico.

Factores clave que determinan el espesor de la película

El espesor final de una película depositada al vacío es el resultado directo de varias variables de proceso controladas. Los ingenieros utilizan estas palancas para lograr la especificación exacta requerida.

Método y tasa de deposición

Las dos familias principales de deposición al vacío son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). Las diferentes técnicas dentro de estas familias (como el pulverizado o la evaporación) tienen tasas de deposición características.

Esta tasa —cuánto material se deposita en la superficie con el tiempo— es una variable crítica. Para un proceso estable, el espesor final es simplemente una función de la tasa de deposición multiplicada por el tiempo de deposición.

Tiempo de deposición

Este es el parámetro de control más sencillo. Para una tasa de deposición estable y conocida, ejecutar el proceso durante más tiempo da como resultado una película más gruesa. Los sistemas automatizados pueden apagar el proceso con precisión de subsegundo.

Monitoreo y control en tiempo real

Los sistemas de deposición modernos no funcionan a ciegas. Incluyen instrumentos sofisticados, como monitores de tasa de deposición, que miden el espesor de la película en tiempo real.

Este bucle de retroalimentación permite que el sistema ajuste los parámetros sobre la marcha o detenga el proceso precisamente cuando se alcanza el espesor objetivo, asegurando una alta reproducibilidad y precisión.

Comprender las compensaciones

Elegir un espesor de película implica equilibrar requisitos contrapuestos. Lo que hace que una película sea buena para una aplicación puede hacerla inadecuada para otra.

Películas más delgadas (escala de nanómetros)

- Ventajas: Esencial para propiedades ópticas y electrónicas donde la interferencia de ondas o los efectos cuánticos son críticos. También son más rápidas y utilizan menos material para producirse.

- Desventajas: Ofrecen una protección mínima contra el desgaste mecánico y la abrasión. Las películas extremadamente delgadas también pueden sufrir defectos como poros o falta de cobertura continua.

Películas más gruesas (escala de micrómetros a milímetros)

- Ventajas: Proporcionan una excelente durabilidad, resistencia a la corrosión y protección contra el desgaste. A veces, las tensiones internas se pueden gestionar mejor en películas más gruesas.

- Desventajas: Pueden ser lentas y costosas de producir. La tensión inherente en una película gruesa puede acumularse y hacer que se agriete o se delamine. Son inadecuadas para la mayoría de las aplicaciones ópticas o electrónicas de alta frecuencia.

Tomar la decisión correcta para su objetivo

El espesor óptimo es aquel que logra su objetivo de rendimiento principal sin añadir costes innecesarios o efectos secundarios negativos.

- Si su enfoque principal es el rendimiento óptico o la electrónica: Necesita precisión a escala nanométrica para controlar la luz o la electricidad, lo que hace esencial el control de películas delgadas.

- Si su enfoque principal es la resistencia al desgaste y la durabilidad: Está operando en la escala de micras, donde una barrera física robusta es más importante que la precisión atómica.

- Si su enfoque principal es el atractivo decorativo: Necesita consistencia en el color y el acabado, pero el espesor exacto es menos crítico que para las aplicaciones técnicas.

En última instancia, la deposición al vacío le permite diseñar una superficie para una función específica con un control inigualable.

Tabla de resumen:

| Aplicación | Rango de espesor típico | Propósito clave |

|---|---|---|

| Recubrimientos ópticos | Nanómetros (nm) | Antirreflectante, interferencia de luz |

| Fabricación de semiconductores | Nanómetros (nm) | Propiedades electrónicas precisas |

| Recubrimientos duros/resistentes al desgaste | Micrómetros (µm) | Durabilidad, resistencia a la corrosión |

| Acabados decorativos | Submicra a Micrómetros | Apariencia, color, brillo |

¿Necesita diseñar un recubrimiento con un espesor preciso para su aplicación específica? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando las soluciones de deposición al vacío que necesita para recubrimientos ópticos, semiconductores o de herramientas duraderas. Nuestra experiencia garantiza que logre una precisión a nivel atómico para un rendimiento superior. Contáctenos hoy para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura