Aumentar la eficiencia de un molino de bolas se logra optimizando sistemáticamente cinco parámetros críticos: el tamaño y la tasa del material que introduce, la velocidad a la que gira el molino, el volumen de material en su interior y la distribución del tamaño de las bolas de acero que realizan la molienda. Cada factor está interconectado, y dominar su equilibrio es la clave para maximizar la producción y minimizar la energía desperdiciada.

La verdadera eficiencia de un molino de bolas no consiste en maximizar la velocidad o la carga. Consiste en crear un entorno de molienda equilibrado donde la energía que introduce se transfiere al máximo al material a través de la combinación correcta de impacto y abrasión.

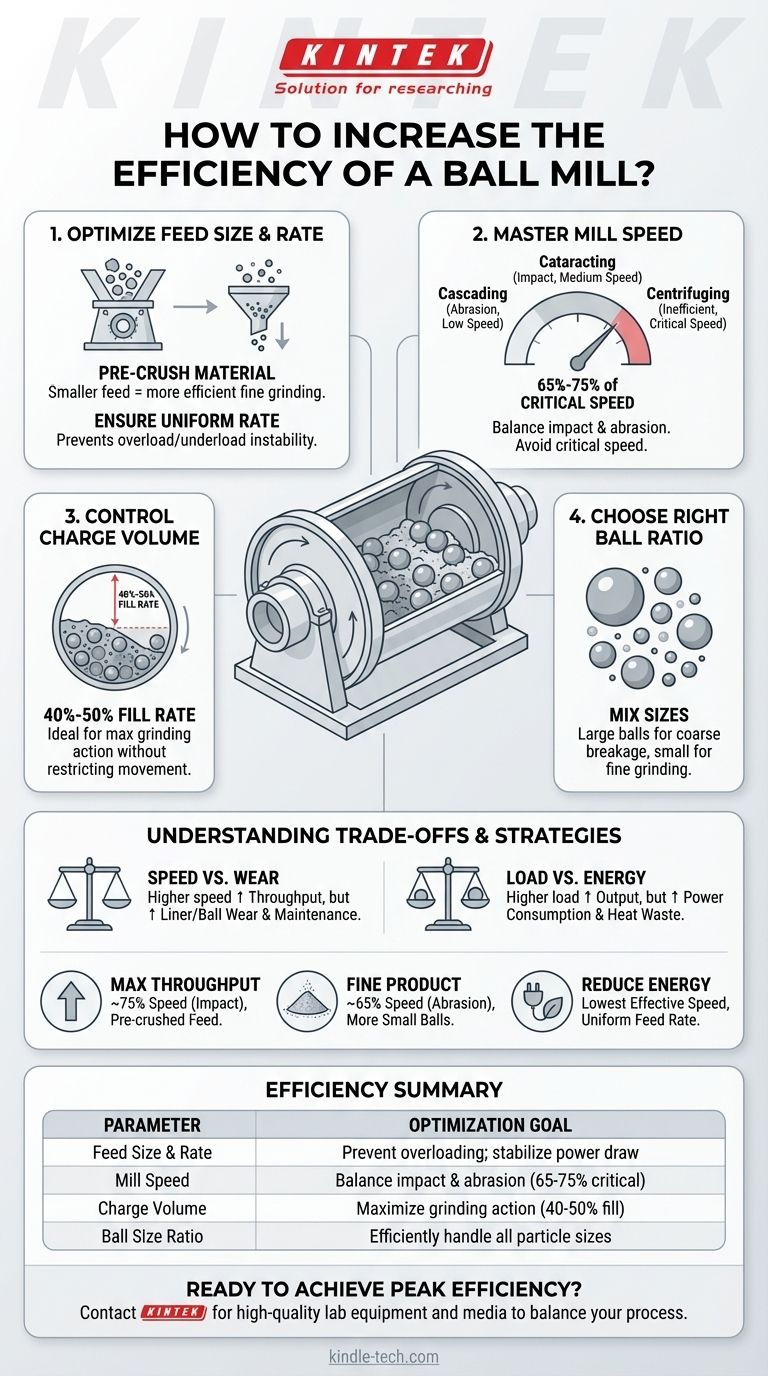

La base: optimizar el material de entrada

Antes de que el molino comience a girar, se pueden obtener las mayores ganancias de eficiencia controlando lo que se introduce en él. El molino de bolas debe verse como una herramienta de acabado, no como un triturador primario.

Controlar el tamaño de la alimentación

La energía necesaria para romper una partícula es proporcional a su tamaño. Alimentar material de gran tamaño obliga al molino a realizar el trabajo pesado de trituración primaria, lo cual hace de manera ineficiente.

Al pretriturar el material a un tamaño más pequeño y adecuado, permite que el molino de bolas concentre su energía en la molienda fina para la que fue diseñado.

Asegurar una tasa de alimentación uniforme

Una tasa de alimentación inconsistente provoca inestabilidad. Una oleada repentina de material puede sobrecargar el molino, haciendo que se obstruya y muela mal.

Por el contrario, una tasa de alimentación insuficiente hace que el molino funcione con poca carga. Esto conduce a una molienda ineficiente donde las bolas de acero muelen unas contra otras y contra los revestimientos, desperdiciando energía y provocando un desgaste excesivo.

Dominar el entorno de molienda

Dentro del cilindro es donde ocurre el proceso central de conminución (reducción del tamaño de partícula). Controlar este entorno dinámico es esencial para la eficiencia.

El papel crítico de la velocidad del molino

La velocidad de rotación dicta el movimiento de los medios de molienda. Este movimiento se divide en dos categorías principales.

- Cascada: A velocidades más bajas, las bolas caen por la cara de la carga, creando fricción y abrasión. Esto es ideal para la molienda fina.

- Caída libre (Cataracting): A velocidades más altas, las bolas son lanzadas al aire y caen sobre el material. Esto crea fuerzas de alto impacto, que son efectivas para descomponer partículas más gruesas.

Operar demasiado cerca de la "velocidad crítica" —la velocidad a la que las bolas centrifugan y se adhieren al revestimiento— da como resultado casi ninguna molienda. La velocidad óptima se encuentra típicamente entre el 65% y el 75% de esta velocidad crítica, dependiendo de la acción de molienda deseada.

La importancia de la tasa de llenado de la carga

La tasa de llenado, o volumen de carga, se refiere a cuánto del cilindro está lleno tanto con medios de molienda como con material. Esto impacta directamente el consumo de energía y la efectividad de la molienda.

Un molino con poco llenado no tiene suficientes medios de molienda para descomponer eficazmente el material. Un molino sobrecargado restringe el movimiento de las bolas, amortiguando su impacto y reduciendo la eficiencia. La mayoría de los molinos de bolas operan de manera más eficiente con un volumen de carga entre el 40% y el 50%.

Elija la proporción correcta de bolas de acero

Los medios de molienda no son de talla única. Una carga adecuada requiere una mezcla de tamaños de bolas para manejar el rango de tamaños de partículas en la alimentación.

Las bolas grandes son necesarias para romper las partículas de alimentación más grandes, mientras que las bolas más pequeñas son más efectivas en la molienda fina requerida para producir el producto final. La proporción ideal depende completamente del tamaño de su alimentación y del tamaño de producto objetivo.

Comprender las compensaciones

Optimizar un molino de bolas no se trata de maximizar ninguna variable única, sino de encontrar el equilibrio más efectivo para su objetivo específico. Forzar un parámetro demasiado lejos a menudo tiene consecuencias negativas.

Velocidad frente a desgaste

Aumentar la velocidad del molino puede aumentar el rendimiento, pero solo hasta cierto punto. Las velocidades más altas aceleran drásticamente el desgaste de las bolas de acero y los revestimientos del molino, lo que genera mayores costos de mantenimiento y tiempos de inactividad más frecuentes.

Carga frente a energía

Un mayor volumen de carga puede procesar más material por hora, pero también aumenta significativamente el consumo de energía del molino. Sobrecargar el molino restringe la acción de molienda, haciendo que la energía se desperdicie como calor y ruido en lugar de utilizarse para la reducción de tamaño.

Diseño y material del revestimiento

Aunque no es una variable operativa, el revestimiento es un componente crítico. El perfil del revestimiento —específicamente sus "elevadores"— es responsable de levantar la carga. Un revestimiento desgastado no puede levantar las bolas correctamente, lo que reduce gravemente la eficiencia de molienda independientemente de otros ajustes.

Cómo aplicar esto a su operación

No existe una única configuración "mejor" para un molino de bolas. La eficiencia se define por su objetivo principal.

- Si su enfoque principal es maximizar el rendimiento: Opere más cerca del 75% de la velocidad crítica para favorecer la molienda por impacto y asegúrese de que su alimentación esté pretriturada a un tamaño consistente.

- Si su enfoque principal es lograr un producto muy fino: Utilice una velocidad más baja (alrededor del 65% de la crítica) para promover la cascada y la abrasión, y asegúrese de que sus medios de molienda incluyan una carga suficiente de bolas más pequeñas.

- Si su enfoque principal es reducir los costos de energía: Mantenga una tasa de alimentación perfectamente uniforme para evitar picos y valles ineficientes en el consumo de energía, y opere a la velocidad más baja que aún logre el tamaño de partícula deseado.

En última instancia, mejorar la eficiencia del molino de bolas es un proceso de ajuste continuo basado en datos para lograr un sistema estable y equilibrado.

Tabla de resumen:

| Parámetro | Clave para la eficiencia | Objetivo de optimización |

|---|---|---|

| Tamaño y tasa de alimentación | Pretriturar el material; mantener una tasa uniforme | Evitar sobrecarga/subcarga; estabilizar el consumo de energía |

| Velocidad del molino | Operar al 65%-75% de la velocidad crítica | Equilibrar impacto (caída libre) y abrasión (cascada) |

| Volumen de carga | Mantener una tasa de llenado del 40%-50% | Maximizar la acción de molienda sin restringir el movimiento de las bolas |

| Proporción del tamaño de las bolas | Mezclar bolas grandes (rotura gruesa) y pequeñas (molienda fina) | Manejar eficientemente todo el rango de tamaños de partícula |

¿Listo para lograr la máxima eficiencia del molino de bolas en su laboratorio?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad —incluidos los medios de molienda y más— que son esenciales para optimizar sus procesos de molienda. Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para equilibrar la velocidad, la carga y los medios para sus objetivos específicos de rendimiento, finura del producto o ahorro de energía.

Contacte a KINTEK hoy mismo para discutir cómo nuestras soluciones pueden mejorar la productividad de su laboratorio y reducir los costos operativos.

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Por qué son necesarios los homogeneizadores de alto cizallamiento o ultrasónicos para los nanocompuestos de MMT? Desbloquee el verdadero refuerzo a nanoescala

- ¿Por qué se utiliza un molino de grano antes de la conversión termoquímica de materiales de biomasa? Maximizar la eficiencia de la reacción

- ¿Cuáles son las funciones principales del uso de un molino de bolas para el polvo BZCY72? Lograr alta pureza y sinterización mejorada

- ¿Cuál es el mecanismo de acción de un molino coloidal? Domine el procesamiento de alto cizallamiento para emulsiones y dispersiones superiores

- ¿Por qué se prefieren los frascos de molienda de poliuretano y las bolas de molienda de ágata para moler B4C? Proteger la pureza del material

- ¿Cuál es la función del equipo de dispersión de alto cizallamiento en nanocompuestos resistentes a la corona? Mejore su aislamiento

- ¿Cuál es la función principal del equipo de mezcla mecánica? Optimizar la homogeneidad del compuesto C-SiC-B4C

- ¿Cuál es la función principal de un molino nano de alta energía? Optimizar la preparación de compuestos de LiFePO4/C