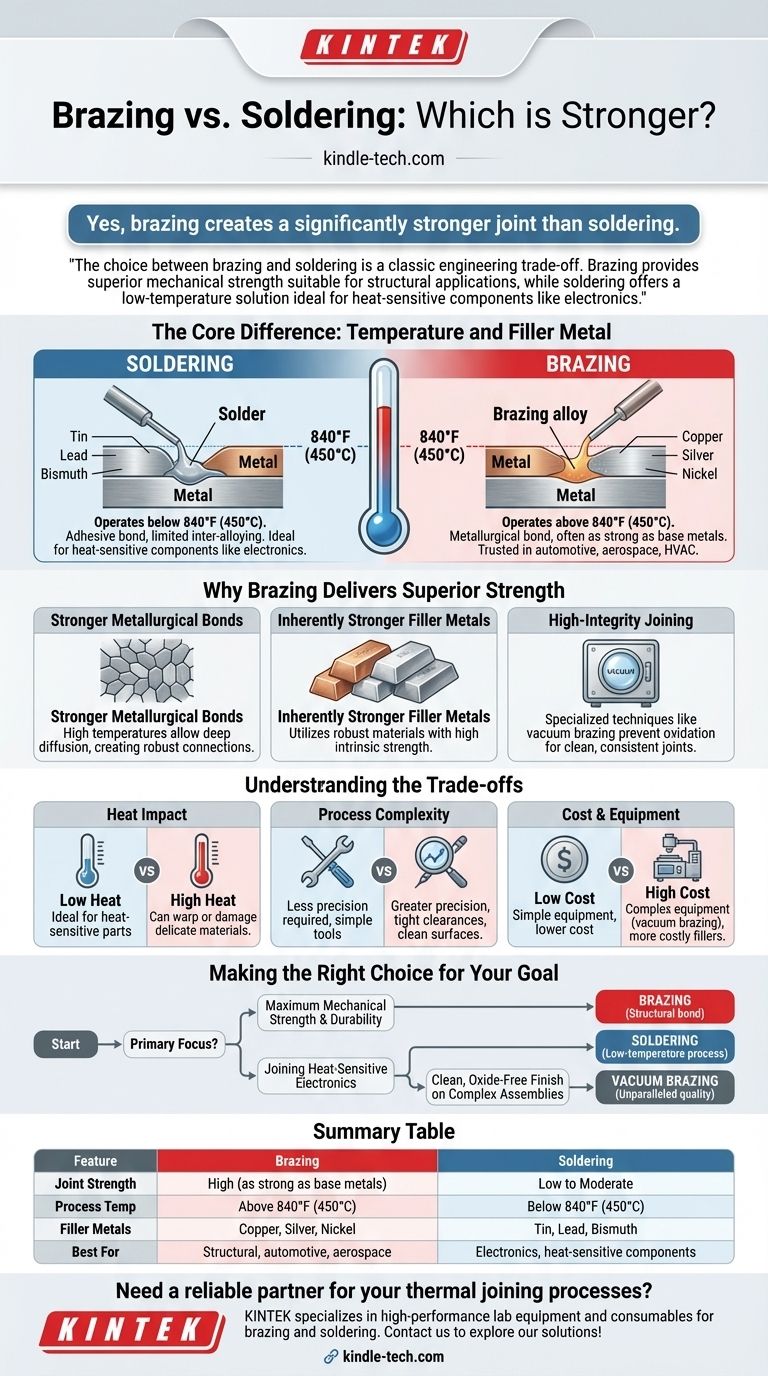

Sí, la soldadura fuerte crea una unión significativamente más resistente que la soldadura blanda. La diferencia fundamental radica en la temperatura a la que ocurre cada proceso y los metales de aporte utilizados. La soldadura fuerte se realiza a temperaturas superiores a 840°F (450°C), lo que permite enlaces metalúrgicos que a menudo son tan resistentes como los metales base que se unen.

La elección entre soldadura fuerte y soldadura blanda es una compensación clásica de ingeniería. La soldadura fuerte proporciona una resistencia mecánica superior adecuada para aplicaciones estructurales, mientras que la soldadura blanda ofrece una solución de baja temperatura ideal para componentes sensibles al calor como la electrónica.

La diferencia fundamental: temperatura y metal de aporte

La resistencia de una unión está directamente ligada al proceso utilizado para crearla. Si bien tanto la soldadura fuerte como la soldadura blanda unen metales sin fundirlos, sus temperaturas de operación dictan sus capacidades.

Cómo funciona la soldadura fuerte

La soldadura fuerte utiliza un metal de aporte que se funde por encima de 840°F (450°C) pero por debajo del punto de fusión de los materiales base. Este alto calor facilita una fuerte reacción metalúrgica entre el material de aporte y los metales base, creando una unión potente y permanente.

Este proceso es de confianza en industrias exigentes como la automotriz, aeroespacial y sistemas HVAC, donde la integridad de la unión es crítica.

Cómo funciona la soldadura blanda

La soldadura blanda opera a temperaturas mucho más bajas, siempre por debajo de 840°F (450°C). El metal de aporte, o soldadura, se funde y fluye hacia la unión por acción capilar, pero el enlace resultante es principalmente adhesivo con una interaleación limitada.

Esto hace que la soldadura blanda sea ideal para aplicaciones donde la resistencia mecánica es secundaria a otros factores, como la conductividad eléctrica en la electrónica.

Por qué la soldadura fuerte ofrece una resistencia superior

La ventaja de resistencia de la soldadura fuerte no es marginal; es una característica definitoria que proviene de la física del proceso.

Enlaces metalúrgicos más fuertes

Las altas temperaturas en la soldadura fuerte permiten que el metal de aporte se difunda más profundamente en la estructura cristalina de los metales base. Esto crea una conexión robusta que puede soportar tensiones significativas, vibraciones y ciclos térmicos.

Como resultado, una unión correctamente soldada es a menudo tan resistente, o incluso más resistente, que los materiales que conecta.

Metales de aporte intrínsecamente más resistentes

Las aleaciones de soldadura fuerte suelen estar compuestas de materiales robustos como cobre, plata y níquel. Estos metales tienen una alta resistencia intrínseca, que se transfiere a la unión final.

En contraste, las soldaduras blandas se basan en metales de menor resistencia y bajo punto de fusión como estaño, plomo o bismuto.

Unión de alta integridad

Técnicas especializadas como la soldadura fuerte al vacío previenen la oxidación durante el proceso de calentamiento. Esto da como resultado una unión excepcionalmente limpia, fuerte y consistente, lo cual es crucial para aplicaciones de alto rendimiento y geometrías complejas.

Comprendiendo las compensaciones

Si bien la soldadura fuerte es más resistente, no siempre es la opción superior. El proceso correcto depende completamente de los requisitos específicos de la aplicación.

El impacto del alto calor

El principal inconveniente de la soldadura fuerte es su requisito de alta temperatura. Este calor intenso puede dañar o deformar materiales base delicados o tratados térmicamente, lo que hace que la soldadura blanda sea la única opción viable para componentes electrónicos sensibles.

Complejidad del proceso

La soldadura fuerte generalmente exige mayor precisión que la soldadura blanda. Requiere superficies excepcionalmente limpias y holguras muy ajustadas entre las piezas para asegurar una acción capilar adecuada y una unión fuerte.

Costo y equipo

El equipo de soldadura fuerte, especialmente para procesos avanzados como la soldadura fuerte al vacío, es más complejo y costoso que un simple soldador. Los propios materiales de aporte también suelen ser más caros.

Tomando la decisión correcta para su objetivo

Seleccione su método de unión basándose en el requisito principal de la pieza terminada, no solo en la resistencia.

- Si su enfoque principal es la máxima resistencia mecánica y durabilidad: La soldadura fuerte es la elección clara, ya que crea una unión estructural comparable a los materiales base.

- Si su enfoque principal es unir componentes o electrónicos sensibles al calor: La soldadura blanda es el método correcto y necesario debido a su proceso de baja temperatura.

- Si su enfoque principal es un acabado limpio y libre de óxidos en ensamblajes complejos: Un método avanzado como la soldadura fuerte al vacío proporciona una calidad y consistencia de unión inigualables.

En última instancia, elegir el proceso de unión térmica adecuado consiste en hacer coincidir las capacidades del método con las demandas únicas de su aplicación.

Tabla resumen:

| Característica | Soldadura Fuerte | Soldadura Blanda |

|---|---|---|

| Resistencia de la unión | Alta (tan resistente como los metales base) | Baja a Moderada |

| Temperatura del proceso | Superior a 840°F (450°C) | Inferior a 840°F (450°C) |

| Metales de aporte | Cobre, Plata, Níquel | Estaño, Plomo, Bismuto |

| Mejor para | Estructural, automotriz, aeroespacial | Electrónica, componentes sensibles al calor |

¿Necesita un socio confiable para sus procesos de unión térmica? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, incluyendo soluciones de soldadura fuerte y soldadura blanda adaptadas para laboratorios e I+D industrial. Ya sea que esté desarrollando componentes estructurales robustos o ensamblajes electrónicos delicados, nuestra experiencia garantiza que logre uniones precisas, consistentes y resistentes. Contáctenos hoy para explorar cómo nuestras soluciones pueden mejorar sus aplicaciones de unión.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Qué tan caliente puede llegar a estar un horno de mufla? Encuentre la temperatura adecuada para su laboratorio

- ¿Cuáles son las especificaciones de un horno de mufla? Una guía de características clave y selección

- ¿Cómo se ajusta la temperatura en un horno mufla? Domine el control preciso para su laboratorio

- ¿Para qué se utiliza un horno de mufla? Logre un procesamiento preciso a alta temperatura en su laboratorio

- ¿Cuál es el principio del horno mufla? Lograr un calentamiento puro, preciso y a alta temperatura