Sí, pero es crucial entender qué significa "grafito" en este contexto. Cuando los ingenieros aeroespaciales hablan de grafito, casi nunca se refieren al material blando y quebradizo que se encuentra en los lápices. En cambio, se refieren a las fibras de grafito de alta resistencia y alta rigidez que sirven como refuerzo en materiales compuestos avanzados, los cuales son esenciales para las aeronaves y naves espaciales modernas.

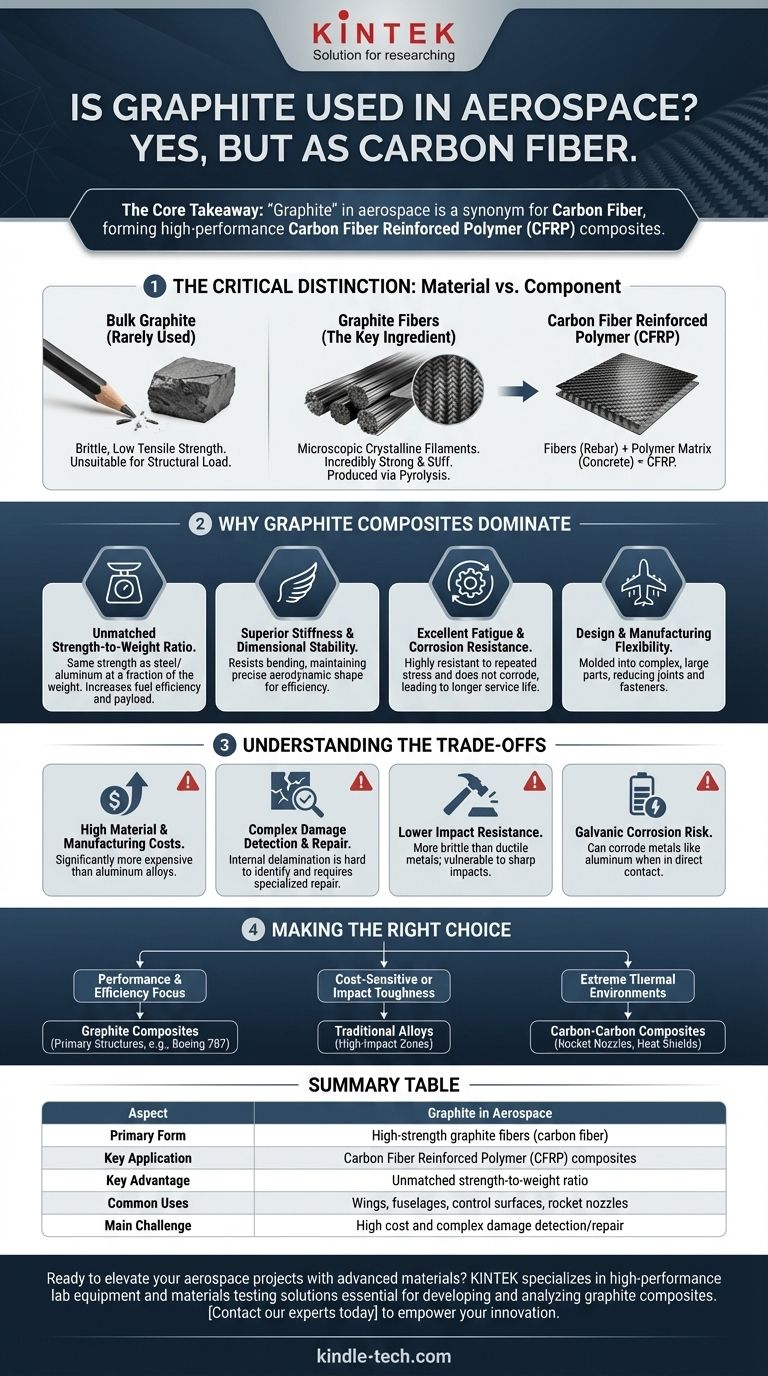

La conclusión fundamental es que "grafito" en la industria aeroespacial es un sinónimo de fibra de carbono. Este material, cuando se combina con una resina polimérica, crea compuestos que ofrecen una relación inigualable de resistencia a peso, formando la columna vertebral de las estructuras aeroespaciales modernas de alto rendimiento.

La Distinción Crítica: Material vs. Componente

Para comprender su función, debe distinguir entre la materia prima y la pieza final diseñada. Las dos son fundamentalmente diferentes.

El Grafito Masivo Rara Vez Se Utiliza

La forma de grafito utilizada en los lápices o como lubricante sólido tiene una aplicación estructural muy limitada en la industria aeroespacial. Su fragilidad y baja resistencia a la tracción lo hacen inadecuado para soportar cargas de vuelo.

Las Fibras de Grafito Son El Ingrediente Clave

El "grafito" que revoluciona la industria aeroespacial consiste en filamentos microscópicos cristalinos de carbono. Estas fibras, a menudo más delgadas que un cabello humano, son increíblemente fuertes y rígidas a lo largo de su eje. Se producen mediante un proceso de calentamiento altamente controlado llamado pirólisis.

El Polímero Reforzado con Fibra de Carbono (PRFC) Es El Producto Final

Estas fibras de grafito individuales se tejen en telas o se alinean en láminas y luego se impregnan con una matriz polimérica, generalmente una resina epoxi. Después de curarse bajo calor y presión, esto forma un material sólido y rígido conocido como Polímero Reforzado con Fibra de Carbono (PRFC) o, más simplemente, un "compuesto de grafito". Piense en las fibras de grafito como la barra de refuerzo y en la matriz polimérica como el hormigón que lo mantiene todo unido.

Por Qué Los Compuestos de Grafito Dominan El Diseño Aeroespacial

Metales como el aluminio y el titanio fueron el estándar durante décadas, pero las propiedades únicas de los PRFC proporcionan una ventaja decisiva en muchas aplicaciones.

Relación Inigualable de Resistencia a Peso

Esta es la propiedad más importante. Un componente de PRFC puede tener la misma resistencia que una pieza de acero o aluminio, pero con una fracción del peso. Esto se traduce directamente en una mayor eficiencia de combustible, mayor capacidad de carga útil y mayor rendimiento.

Rigidez Superior y Estabilidad Dimensional

Los compuestos de grafito son extremadamente rígidos, lo que significa que resisten la flexión y el pandeo bajo carga. Esto es fundamental para mantener la forma aerodinámica precisa de las alas y las superficies de control, asegurando la máxima eficiencia y un manejo predecible.

Excelente Resistencia a la Fatiga y a la Corrosión

A diferencia de los metales, que pueden desarrollar microfisuras y fallar después de ciclos de tensión repetidos (fatiga), el PRFC es altamente resistente a ella. Tampoco se corroe como el aluminio, lo que conduce a una vida útil más larga y a costos de mantenimiento significativamente reducidos para la estructura de una aeronave.

Flexibilidad de Diseño y Fabricación

Los compuestos se pueden moldear en formas aerodinámicas complejas que serían difíciles o imposibles de crear a partir de metal. Esto permite la creación de piezas grandes e individuales, como una sección completa del fuselaje, reduciendo el número de juntas y sujetadores, que son puntos comunes de fallo y añaden peso.

Comprensión de las Compensaciones y Desafíos

A pesar de sus ventajas, el compuesto de grafito no es un material perfecto. Los ingenieros deben lidiar con desafíos significativos.

Altos Costos de Materiales y Fabricación

Las materias primas y el proceso de fabricación, que consume mucha energía, hacen que el PRFC sea significativamente más caro que las aleaciones de aluminio. Este costo es una consideración importante en cualquier decisión de diseño.

Detección y Reparación Complejas de Daños

El daño en una estructura compuesta puede ser difícil de identificar. Mientras que una pieza metálica se abollará, un compuesto puede sufrir una deslaminación interna (separación de las capas) con poco daño superficial visible. La reparación de estas estructuras también es un proceso especializado y lento.

Menor Resistencia al Impacto

El PRFC puede ser más quebradizo que los metales dúctiles. Un impacto agudo por una herramienta caída o escombros de la pista puede causar un daño subsuperficial significativo que comprometa la resistencia del material, mientras que una piel de aluminio solo se abollaría.

Riesgo de Corrosión Galvánica

Cuando los compuestos de grafito están en contacto directo con ciertos metales, particularmente el aluminio, pueden crear un circuito eléctrico en presencia de un electrolito (como la humedad). Esto provoca que el metal se corroa rápidamente, un fenómeno conocido como corrosión galvánica, que requiere un diseño y aislamiento cuidadosos.

Tomar la Decisión Correcta para Su Objetivo

La decisión de utilizar compuestos de grafito frente a metales tradicionales es una compensación de ingeniería compleja basada en los requisitos específicos de la misión.

- Si su enfoque principal es el máximo rendimiento y la eficiencia de combustible: Los compuestos de grafito son la opción superior para estructuras primarias como alas, fuselajes y superficies de control, como se ve en el Boeing 787 y el Airbus A350.

- Si su diseño es sensible al costo o requiere una alta tenacidad al impacto: Las aleaciones tradicionales como el aluminio y el titanio siguen siendo esenciales, especialmente para componentes en zonas de alto impacto o donde el costo es el principal impulsor.

- Si está diseñando para entornos térmicos extremos: Se necesitan formas especializadas como los compuestos de Carbono-Carbono (donde tanto la fibra como la matriz son de carbono) para piezas como toberas de cohetes y escudos térmicos de vehículos que deben soportar miles de grados.

Comprender las propiedades y limitaciones precisas de los materiales a base de grafito es fundamental para avanzar en el campo de la ingeniería aeroespacial.

Tabla Resumen:

| Aspecto | Grafito en la Industria Aeroespacial |

|---|---|

| Forma Principal | Fibras de grafito de alta resistencia (fibra de carbono) |

| Aplicación Clave | Compuestos de Polímero Reforzado con Fibra de Carbono (PRFC) |

| Ventaja Principal | Relación inigualable de resistencia a peso |

| Usos Comunes | Alas, fuselajes, superficies de control, toberas de cohetes |

| Desafío Principal | Alto costo y detección/reparación compleja de daños |

¿Listo para elevar sus proyectos aeroespaciales o de laboratorio con materiales avanzados? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, incluidas soluciones de prueba de materiales esenciales para desarrollar y analizar compuestos de grafito. Nuestra experiencia apoya la investigación precisa y el control de calidad necesarios en la ingeniería aeroespacial. Contacte a nuestros expertos hoy mismo para descubrir cómo KINTEK puede potenciar su innovación.

Guía Visual

Productos relacionados

- Cepillo de fibra de carbono conductor para eliminación de estática y limpieza

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de grafización de vacío de grafito vertical grande

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Se puede refinar el aceite de pirólisis? Desbloqueando combustibles de alto valor a partir de bio-crudo

- ¿Cuáles son los usos del biocarbón de pirólisis? Diseñe sus propiedades para su objetivo específico

- ¿Cuál es la diferencia entre un horno de laboratorio y un mufla de laboratorio? Elija la herramienta de calentamiento adecuada para su laboratorio

- ¿Qué aparato se utiliza en la preparación de muestras? Una guía para el kit de laboratorio esencial

- ¿Cuál es la función de un horno de secado de laboratorio en el pretratamiento de biomasa? Asegure un análisis preciso para la yuca y el maíz.

- ¿Cómo controlan la temperatura las incubadoras? Una guía de precisión y estabilidad

- ¿Cuál es la distancia objetivo-sustrato para la pulverización catódica? Optimice su proceso de deposición de película delgada

- ¿Cuál es la fuente alternativa de energía de la biomasa? Desbloqueando la energía renovable a partir de materiales orgánicos