La respuesta corta es que ninguno es inherentemente mejor. El método "mejor" depende totalmente de su aplicación específica, equilibrando factores como la complejidad de la pieza, el volumen de producción, las propiedades del material y el coste. La soldadura fuerte por inducción destaca en el calentamiento rápido de uniones individuales y accesibles, mientras que la soldadura fuerte en horno es ideal para ensamblajes complejos con uniones múltiples o inaccesibles.

La diferencia fundamental radica en cómo se aplica el calor. La soldadura fuerte en horno satura todo el ensamblaje con calor uniforme, mientras que la soldadura fuerte por inducción utiliza un campo electromagnético para generar calor intenso y localizado precisamente en la zona de la unión. Su elección depende de si necesita calentar toda la pieza o solo una pequeña sección de ella.

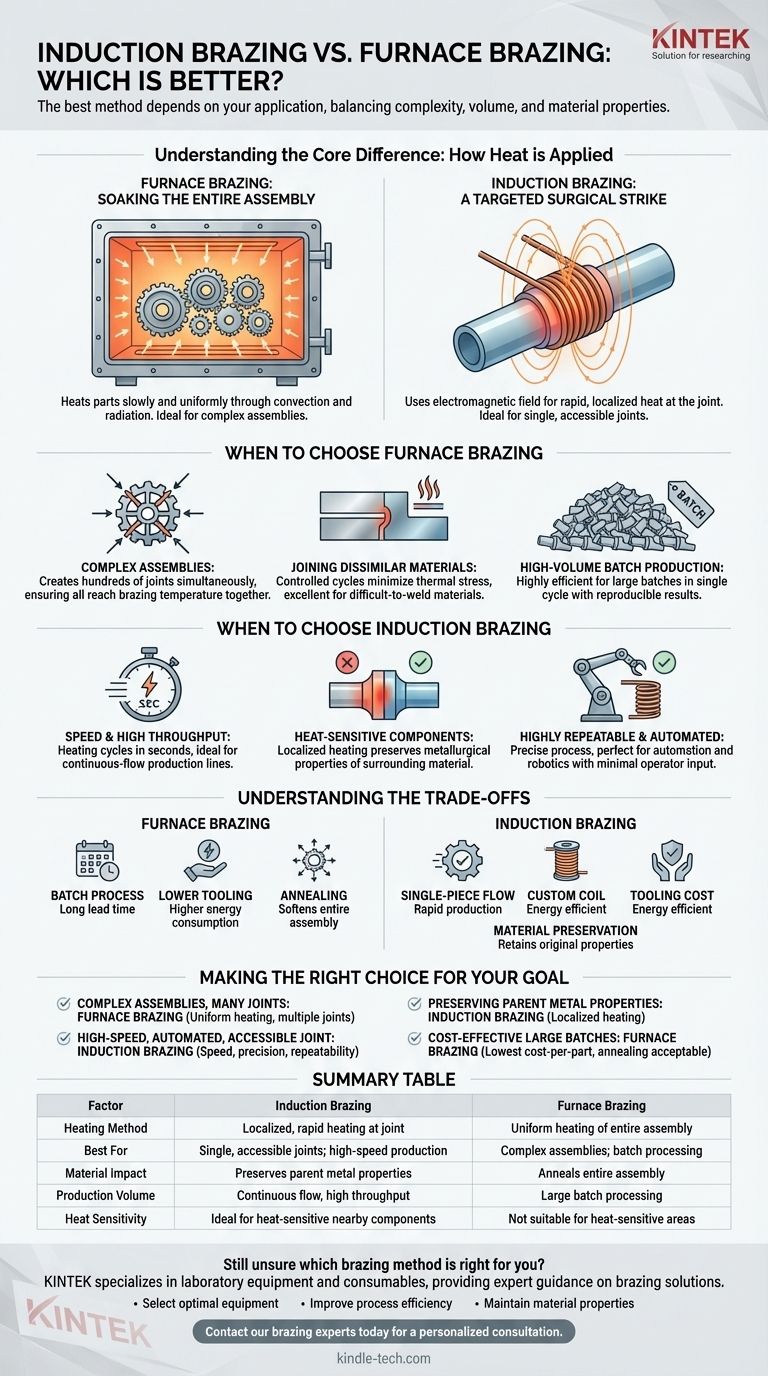

Comprender la diferencia fundamental: Cómo se aplica el calor

Para tomar una decisión informada, primero debe comprender la mecánica fundamental de cada proceso. El método de calentamiento dicta las fortalezas y debilidades de cada enfoque.

Soldadura fuerte en horno: Saturar todo el ensamblaje

La soldadura fuerte en horno coloca componentes o ensamblajes completos dentro de una cámara con una atmósfera controlada. Toda la cámara se lleva a la temperatura de soldadura fuerte, calentando las piezas lenta y uniformemente mediante convección y radiación.

Este proceso es análogo a un horno de convección. Garantiza que cada parte del ensamblaje, incluidas las uniones internas profundas, alcance una temperatura constante, lo cual es fundamental para que la aleación de soldadura fluya uniformemente por acción capilar.

Soldadura fuerte por inducción: Un ataque quirúrgico dirigido

La soldadura fuerte por inducción utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre diseñada a medida. Esto crea un potente campo magnético que induce corrientes eléctricas (corrientes de Foucault) directamente dentro de la pieza metálica colocada cerca de la bobina.

Estas corrientes generan calor rápido y localizado precisamente donde se necesita, dejando el resto del ensamblaje relativamente frío. Es un método sin contacto que calienta la pieza desde dentro, ofreciendo una velocidad y un control excepcionales.

Cuándo elegir la soldadura fuerte en horno

Basándose en su método de calentamiento uniforme, la soldadura fuerte en horno es la opción superior para escenarios específicos.

Para ensamblajes complejos con uniones múltiples

La mayor fortaleza de la soldadura fuerte en horno es su capacidad para crear cientos de uniones simultáneamente en un ensamblaje complejo. Debido a que toda la pieza se calienta uniformemente, todas las uniones alcanzan la temperatura adecuada al mismo tiempo.

Esto hace posible fabricar componentes intrincados que serían imposibles de unir por otros métodos.

Al unir materiales disímiles o no soldables

Los ciclos controlados de calentamiento y enfriamiento minimizan la tensión térmica, haciendo de la soldadura fuerte en horno una excelente opción para unir metales o materiales disímiles que son difíciles de soldar. El proceso también se puede combinar con tratamientos térmicos como el endurecimiento o el recocido, ahorrando tiempo y costes.

Para producción por lotes de alto volumen

En entornos de producción en masa, la soldadura fuerte en horno es muy eficiente y económica. Se pueden procesar grandes lotes de piezas en un solo ciclo con resultados altamente reproducibles y una necesidad mínima de operarios cualificados.

Cuándo elegir la soldadura fuerte por inducción

El calentamiento rápido y localizado de la soldadura fuerte por inducción la convierte en la clara ganadora para un conjunto diferente de aplicaciones.

Por velocidad y alto rendimiento

El ciclo de calentamiento para una unión soldada por inducción puede ser de meros segundos, en comparación con el tiempo de ciclo mucho más largo de un horno. Esto la hace ideal para integrarla en una línea de producción de flujo continuo donde la velocidad es primordial.

Cuando hay componentes sensibles al calor cerca

Si una pieza tiene áreas que han sido tratadas térmicamente previamente o contiene componentes sensibles que no pueden soportar altas temperaturas, la inducción es la única opción viable. Al calentar solo la unión, preserva las propiedades metalúrgicas del material circundante.

Para procesos automatizados altamente repetibles

El proceso es extremadamente preciso y controlable. Una vez que se configuran la potencia, la frecuencia y la posición de la bobina, los resultados son idénticos cada vez, lo que lo hace perfecto para la automatización y la robótica con una mínima intervención del operario.

Comprender las compensaciones

Elegir entre estos métodos requiere reconocer sus limitaciones inherentes.

La cuestión de la escala: Lote frente a flujo continuo

La soldadura fuerte en horno es un proceso por lotes. Es perfecta para procesar muchas piezas a la vez, pero introduce un largo tiempo de espera para cada lote. La soldadura fuerte por inducción es un proceso de flujo de pieza única, ideal para líneas de producción rápidas y continuas.

El factor coste: Herramientas frente a operación

La soldadura fuerte por inducción requiere una bobina diseñada a medida para cada geometría de unión única, lo que representa un coste de utillaje inicial. Sin embargo, su eficiencia energética puede conducir a menores costes operativos. La soldadura fuerte en horno requiere menos utillaje específico para la pieza, pero consume más energía al calentar una cámara grande.

El impacto en el material: Recocido frente a preservación

Una consecuencia significativa de la soldadura fuerte en horno es que todo el ensamblaje se recoce (ablanda) durante el ciclo. Esto puede ser indeseable si el metal base necesita conservar su dureza. La soldadura fuerte por inducción evita esto, preservando las propiedades originales del material.

Tomar la decisión correcta para su objetivo

Seleccione el proceso que se alinee directamente con el objetivo principal de su proyecto.

- Si su enfoque principal es soldar ensamblajes complejos con muchas uniones internas: La soldadura fuerte en horno es la opción superior por su capacidad para calentar uniformemente y crear cientos de uniones en un solo ciclo.

- Si su enfoque principal es la producción automatizada de alta velocidad de una unión única y accesible: La soldadura fuerte por inducción ofrece una velocidad, precisión y repetibilidad inigualables para la integración en una línea de producción.

- Si su enfoque principal es preservar el temple o las propiedades del material del metal base: El calentamiento localizado de la soldadura fuerte por inducción es esencial para evitar alterar todo el componente.

- Si su enfoque principal es la rentabilidad para grandes lotes de piezas pequeñas: La soldadura fuerte en horno a menudo proporciona el menor coste por pieza en entornos de producción en masa donde el recocido es aceptable.

Al alinear el método de calentamiento con sus objetivos específicos de diseño y producción, puede asegurar un proceso de unión fiable, eficiente y de alta calidad.

Tabla de resumen:

| Factor | Soldadura fuerte por inducción | Soldadura fuerte en horno |

|---|---|---|

| Método de calentamiento | Calentamiento localizado y rápido en la unión | Calentamiento uniforme de todo el ensamblaje |

| Ideal para | Uniones únicas y accesibles; producción de alta velocidad | Ensamblajes complejos con uniones múltiples; procesamiento por lotes |

| Impacto en el material | Preserva las propiedades del metal base | Recoce todo el ensamblaje |

| Volumen de producción | Flujo continuo, alto rendimiento | Procesamiento de lotes grandes |

| Sensibilidad al calor | Ideal para componentes cercanos sensibles al calor | No apto para zonas sensibles al calor |

¿Aún no está seguro de qué método de soldadura fuerte es el adecuado para su laboratorio o sus necesidades de producción?

KINTEK se especializa en equipos y consumibles de laboratorio, y ofrece orientación experta sobre soluciones de soldadura fuerte para aplicaciones de investigación, control de calidad y fabricación. Nuestro equipo puede ayudarle a:

- Seleccionar el equipo de soldadura fuerte óptimo para sus materiales y requisitos de unión específicos

- Mejorar la eficiencia del proceso y la repetibilidad en su laboratorio o línea de producción

- Mantener las propiedades del material mientras se logran uniones fuertes y fiables

Contacte hoy mismo con nuestros expertos en soldadura fuerte para una consulta personalizada sobre cómo podemos mejorar sus procesos de unión con el equipo y los consumibles adecuados.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuál es la principal ventaja de la soldadura fuerte sobre la soldadura por fusión? Unir metales diferentes con facilidad