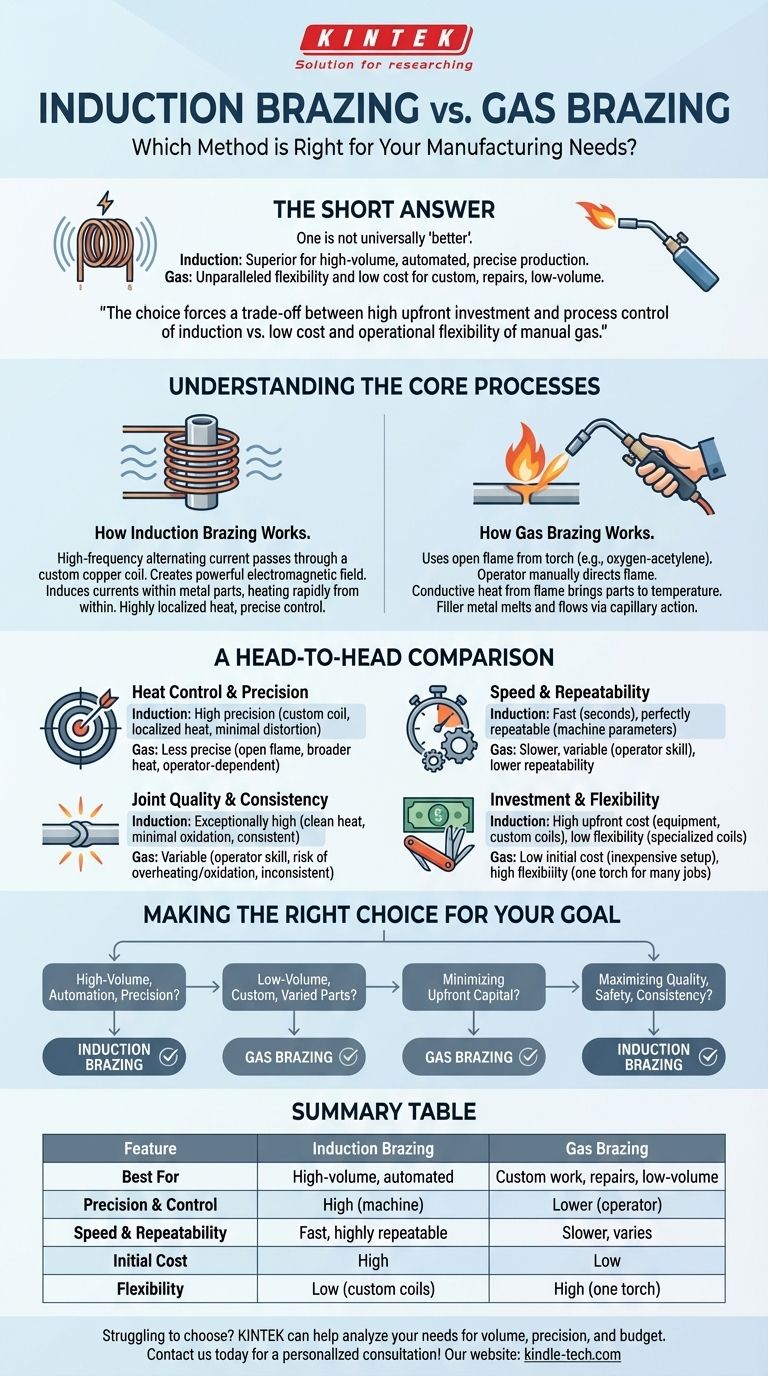

La respuesta corta es: una no es universalmente "mejor" que la otra. La soldadura fuerte por inducción es superior para la producción automatizada de alto volumen donde la precisión y la repetibilidad son críticas. La soldadura fuerte con gas, por el contrario, ofrece una flexibilidad inigualable y costos iniciales más bajos, lo que la hace ideal para trabajos personalizados, reparaciones y aplicaciones de bajo volumen.

La elección entre la soldadura fuerte por inducción y la soldadura fuerte con gas es una decisión de fabricación fundamental. Implica una compensación entre la alta inversión inicial y el control del proceso de la inducción frente al bajo costo y la flexibilidad operativa de los métodos manuales con soplete de gas.

Comprendiendo los Procesos Fundamentales

Para comparar estos métodos, primero debe comprender cómo cada uno aplica calor. El mecanismo de entrega de calor es la fuente principal de todas sus respectivas fortalezas y debilidades.

Cómo funciona la soldadura fuerte por inducción

La soldadura fuerte por inducción utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre con una forma precisa. Esto crea un potente campo electromagnético alrededor de la pieza a soldar.

Este campo induce corrientes eléctricas dentro de las piezas metálicas, haciendo que se calienten rápidamente desde el interior. El calor se localiza altamente en el área definida por la bobina, permitiendo que el metal de aportación fluya hacia la unión sin sobrecalentar el material circundante.

Cómo funciona la soldadura fuerte con gas

La soldadura fuerte con gas es un método más tradicional que utiliza una llama abierta de un soplete, típicamente alimentado por una mezcla de oxígeno-acetileno o propano.

Un operador dirige manualmente esta llama hacia los materiales base que rodean la unión. La transferencia de calor conductiva de la llama eleva las piezas a la temperatura de soldadura fuerte, momento en el que se introduce el metal de aportación y se funde, fluyendo hacia la unión por acción capilar.

Una Comparación Directa

Cada método sobresale en diferentes áreas. La elección correcta depende enteramente de sus prioridades operativas.

Control y Precisión del Calor

El calentamiento por inducción es increíblemente preciso. La bobina diseñada a medida asegura que solo se caliente el área deseada, protegiendo los componentes sensibles al calor cercanos y minimizando la distorsión de la pieza.

La soldadura fuerte con gas es mucho menos precisa. La llama abierta calienta un área mucho más amplia, lo que puede ser una desventaja significativa cuando se trabaja con ensamblajes complejos o piezas delicadas. El control depende completamente de la habilidad del operador.

Velocidad y Repetibilidad

Para entornos de producción, la inducción es significativamente más rápida, a menudo completando un ciclo de calentamiento en segundos. Debido a que el proceso es controlado por parámetros de la máquina (potencia y tiempo), es perfectamente repetible, asegurando que cada unión sea idéntica.

La soldadura fuerte con gas es un proceso manual más lento. El tiempo requerido para cada unión puede variar significativamente de un operador a otro, lo que dificulta lograr altos niveles de repetibilidad.

Calidad y Consistencia de la Unión

El calor limpio y controlado de la inducción da como resultado uniones de calidad excepcionalmente alta. Produce una oxidación mínima y permite una unión limpia y fuerte con menos metal de aportación. Esta consistencia reduce las tasas de desechos y retrabajos.

La calidad de una unión soldada con gas es un reflejo directo de la habilidad del operador. Un técnico experimentado puede producir excelentes resultados, pero siempre existe un mayor riesgo de sobrecalentamiento, oxidación excesiva y flujo inconsistente del metal de aportación.

Comprendiendo las Ventajas y Desventajas

La superioridad de la inducción en aspectos técnicos se ve compensada por factores críticos de costo y flexibilidad.

Inversión Inicial

La principal barrera para la soldadura fuerte por inducción es el alto costo inicial. La fuente de alimentación, la estación de trabajo y, lo que es más importante, las bobinas diseñadas a medida para cada geometría de unión específica representan una inversión de capital significativa.

El equipo de soldadura fuerte con gas es extremadamente económico. Se puede adquirir un equipo completo de soplete por una fracción muy pequeña del costo de un sistema de inducción, lo que lo hace accesible a prácticamente cualquier operación.

Flexibilidad Operativa

Los sistemas de inducción son altamente especializados. Una bobina diseñada para una pieza no funcionará para otra, lo que la hace ineficiente para la producción de alto mix y bajo volumen o reparaciones únicas. Cambiar de una pieza a otra requiere cambiar la bobina.

Un soplete de gas es la definición de flexibilidad. Un solo soplete se puede usar para soldar una variedad casi infinita de formas y tamaños de piezas sin ningún cambio de configuración, lo que lo hace perfecto para talleres de reparación y fabricación personalizada.

Tomando la Decisión Correcta para su Objetivo

Seleccione el proceso que se alinee directamente con sus objetivos y limitaciones de fabricación.

- Si su enfoque principal es la producción de alto volumen y la automatización: La soldadura fuerte por inducción es la elección clara por su velocidad, repetibilidad y control de calidad superior.

- Si su enfoque principal es el trabajo de bajo volumen, reparaciones personalizadas o geometrías de piezas variadas: La soldadura fuerte con gas proporciona la flexibilidad necesaria a una fracción del costo.

- Si su enfoque principal es minimizar la inversión de capital inicial: La soldadura fuerte con gas es la única opción viable debido a su costo de equipo excepcionalmente bajo.

- Si su enfoque principal es maximizar la calidad de la unión, la seguridad del proceso y la consistencia: La soldadura fuerte por inducción ofrece un control inigualable y un entorno de trabajo más limpio.

En última instancia, elegir el método de soldadura fuerte correcto se trata de seleccionar la herramienta adecuada para el trabajo específico en cuestión.

Tabla Resumen:

| Característica | Soldadura Fuerte por Inducción | Soldadura Fuerte con Gas |

|---|---|---|

| Ideal para | Producción automatizada de alto volumen | Trabajos personalizados, reparaciones, bajo volumen |

| Precisión y Control | Alta (controlada por máquina) | Menor (depende del operador) |

| Velocidad y Repetibilidad | Rápida y altamente repetible | Más lenta, varía según el operador |

| Costo Inicial | Alto | Bajo |

| Flexibilidad | Baja (requiere bobinas personalizadas) | Alta (un soplete para muchos trabajos) |

¿Le cuesta elegir el método de soldadura fuerte adecuado para su laboratorio o línea de producción? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a analizar sus requisitos específicos de volumen, precisión y presupuesto para recomendarle la solución óptima. Permítanos ayudarle a lograr uniones más fuertes y consistentes y a mejorar la eficiencia de su fabricación. ¡Contacte a nuestro equipo hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Potente Máquina Trituradora de Plástico

- Instrumento de tamizado electromagnético tridimensional

- Electrodo Electroquímico de Disco Metálico

La gente también pregunta

- ¿Cuál es el proceso de sinterización tradicional? Una guía para la metalurgia de polvos y la fabricación de cerámica

- ¿Cuál es la presión de un horno de vacío? Logre un control de proceso preciso para sus materiales

- ¿Por qué se requiere un horno de recocido al vacío para Inconel 713LC y 738? Garantice el máximo rendimiento de las superaleaciones

- ¿Cuál es la aplicación del moldeo por colada al vacío? Lograr prototipado rápido y de alta fidelidad y puente hacia la producción

- ¿Cuáles son los componentes de un horno de vacío? Domine los sistemas centrales para un tratamiento térmico superior

- ¿Por qué se usa hidrógeno en los hornos de sinterización? La clave para una pureza y resistencia superiores

- ¿Qué papel juega un horno de alta temperatura con un sistema de control de vacío en el fortalecimiento de la superficie de aleaciones de zirconio?

- ¿Cómo ayudan los hornos de alta temperatura controlados con precisión al reciclaje de residuos electrónicos? Soluciones de recuperación de materiales localizadas