Un horno de vacío es un conjunto integrado de sistemas sofisticados que trabajan al unísono. Sus componentes principales son la cámara de vacío, el sistema de bombeo y medición de vacío, el sistema de calentamiento y control de temperatura, y el sistema de enfriamiento. Todos estos están gobernados por sistemas de control eléctrico y neumático para crear un entorno altamente controlado para el tratamiento térmico de materiales.

Un horno de vacío no es solo una caja sellada que se calienta. Es un ecosistema diseñado con precisión donde cada componente, desde la cámara hasta el circuito de enfriamiento, juega un papel crítico en el control de la atmósfera y el ciclo térmico para lograr propiedades específicas del material.

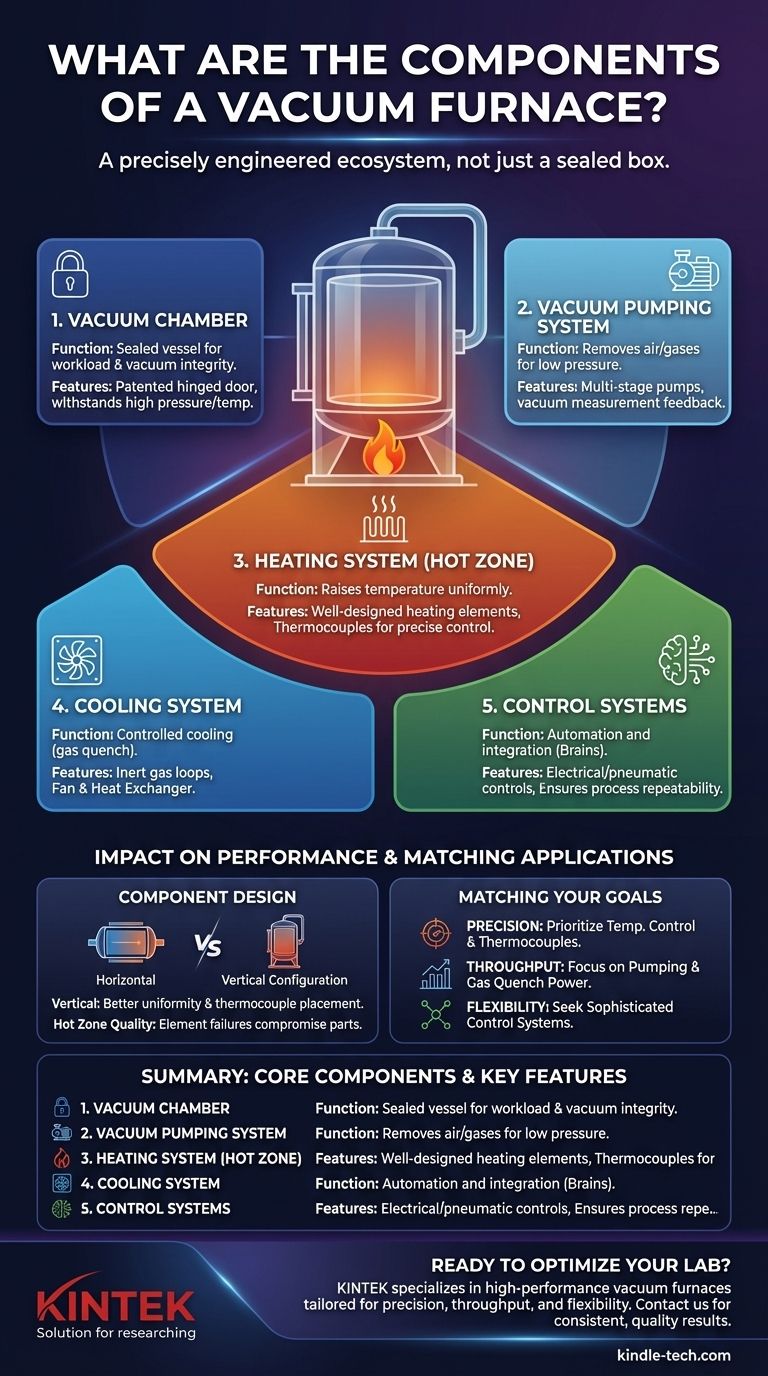

Los Sistemas Centrales de un Horno de Vacío

Comprender un horno de vacío requiere verlo como una colección de sistemas distintos, pero interconectados. Cada uno debe realizar su función sin fallas para que todo el proceso tenga éxito.

La Cámara de Vacío

La cámara de vacío es el corazón físico del horno. Es el recipiente sellado que contiene la carga de trabajo y mantiene la integridad del entorno de vacío.

Las cámaras están construidas para soportar una inmensa presión atmosférica externa y temperaturas internas extremas. A menudo cuentan con una puerta abisagrada patentada para facilitar la carga y un diseño que optimiza el flujo de gases durante la fase de enfriamiento.

El Sistema de Bombeo de Vacío

Este sistema es lo que le da el "vacío" al horno de vacío. Su trabajo es eliminar el aire y otros gases de la cámara para crear el entorno de baja presión necesario.

Este es típicamente un sistema de múltiples etapas, que utiliza diferentes tipos de bombas para reducir eficientemente la presión desde los niveles atmosféricos hasta el nivel de vacío requerido para el proceso metalúrgico específico. Un sistema de medición de vacío proporciona retroalimentación constante para asegurar que se mantenga la presión correcta.

El Sistema de Calentamiento y Control de Temperatura

Este es el componente "horno", a menudo denominado la zona caliente. Es responsable de elevar la temperatura de la carga de trabajo de acuerdo con un perfil preciso.

Los elementos clave incluyen los elementos calefactores, que deben estar bien diseñados e instalados para asegurar la uniformidad de la temperatura. El control de temperatura se gestiona mediante sensores, más comúnmente termopares, que se colocan estratégicamente para medir con precisión la temperatura de la carga de trabajo. La configuración del horno (por ejemplo, vertical) puede facilitar la colocación de estos sensores.

El Sistema de Enfriamiento

Una vez completado el ciclo de calentamiento, la carga de trabajo debe enfriarse a una velocidad controlada. El sistema de enfriamiento maneja este paso crítico, a menudo utilizando un temple de gas a alta presión.

Esto típicamente implica circuitos de enfriamiento de gas inerte. Un potente ventilador hace circular un gas inerte como nitrógeno o argón a través de la cámara y sobre un intercambiador de calor para enfriar el material de forma rápida y uniforme, fijando las propiedades metalúrgicas deseadas.

Los Sistemas de Control

Los sistemas de control eléctrico y neumático son el cerebro y el sistema nervioso del horno. Integran y automatizan el funcionamiento de todos los demás componentes.

Estos sistemas gestionan todo, desde la activación de la bomba y el control de válvulas hasta la ejecución de los perfiles de calentamiento y enfriamiento con alta precisión. Esto asegura la repetibilidad del proceso y una operación segura.

Diseño de Componentes y su Impacto en el Rendimiento

La calidad de los componentes individuales tiene un impacto directo y significativo en el rendimiento general del horno, la fiabilidad y la calidad final del producto tratado.

El Papel Crítico de la Zona Caliente

Los elementos calefactores mal diseñados o instalados son una fuente principal de fallas. Pueden provocar un calentamiento no uniforme, lo que compromete la integridad de las piezas tratadas térmicamente y puede dañar otros componentes críticos de la zona caliente con el tiempo.

Configuración Horizontal vs. Vertical

La orientación física del horno influye en sus características operativas. Los hornos horizontales son a menudo elogiados por su diseño compacto y facilidad de carga.

Los hornos verticales, por otro lado, pueden ofrecer una uniformidad de temperatura superior para ciertas formas de carga y facilitar la colocación de termopares en áreas de difícil acceso, asegurando un control de proceso más preciso.

La Importancia de la Integración del Sistema

Un horno de vacío de alto rendimiento es más que la suma de sus partes. La verdadera eficiencia y repetibilidad provienen de lo bien que los sistemas de vacío, calentamiento y enfriamiento están integrados y controlados, lo que permite ciclos rápidos y resultados precisos.

Adaptación de Componentes a su Aplicación

Al evaluar un horno de vacío, considere cómo sus sistemas se alinean con sus objetivos operativos principales.

- Si su enfoque principal es la precisión y repetibilidad del proceso: La calidad del sistema de control de temperatura, incluida la cantidad y ubicación de los termopares, es primordial.

- Si su enfoque principal es el alto rendimiento: Preste mucha atención a la eficiencia del sistema de bombeo de vacío y la potencia del sistema de enfriamiento por temple de gas, ya que estos dictan los tiempos de ciclo.

- Si su enfoque principal es la flexibilidad operativa: Busque un horno con sistemas de control sofisticados que permitan una fácil programación de recetas complejas de tratamiento térmico para una variedad de materiales.

En última instancia, comprender cómo cada sistema contribuye al conjunto le permite seleccionar y operar un horno que ofrece resultados consistentes y de alta calidad.

Tabla Resumen:

| Componente | Función Principal | Características Clave |

|---|---|---|

| Cámara de Vacío | Recipiente sellado para la carga de trabajo | Puerta abisagrada, soporta alta presión/temperatura |

| Sistema de Bombeo de Vacío | Crea un entorno de baja presión | Bombas multietapa, medición de vacío |

| Sistema de Calentamiento | Eleva la temperatura uniformemente | Elementos calefactores, termopares, control preciso |

| Sistema de Enfriamiento | Enfriamiento controlado después del calentamiento | Temple de gas inerte, intercambiador de calor, circulación de ventilador |

| Sistemas de Control | Automatización e integración | Controles eléctricos/neumáticos, repetibilidad del proceso |

¿Listo para optimizar el procesamiento térmico de su laboratorio con un horno de vacío de precisión? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de vacío adaptados a sus necesidades específicas, ya sea para precisión de proceso, alto rendimiento o flexibilidad operativa. Nuestros sistemas garantizan un control de temperatura superior, enfriamiento rápido e integración confiable para resultados consistentes y de alta calidad. ¡Contáctenos hoy para discutir cómo KINTEK puede mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuál es el rango de temperatura del proceso de soldadura fuerte (brazing)? Logre Juntas Perfectas con un Control de Calor Preciso

- ¿Es lo mismo templado y revenido que recocido? Una guía para elegir el tratamiento térmico de acero adecuado

- ¿Cuál es la diferencia entre el recocido y el endurecimiento? Domine los procesos clave de tratamiento térmico

- ¿Qué hace la sinterización con el metal? Transformar el polvo en piezas duraderas y de alto rendimiento

- ¿Por qué se utiliza el nitrógeno en la sinterización? Equilibrando el coste, el control de la oxidación y las propiedades del material

- ¿Qué son los productos sinterizados? Materiales diseñados a partir de polvo para un rendimiento superior

- ¿Cuánto dura un ciclo de tratamiento térmico al vacío? Depende de su material y del tamaño de la pieza

- ¿Cuáles son las categorías del tratamiento térmico? Una guía para ablandar, endurecer y refinar metales