El proceso de sinterización tradicional es un método de tratamiento térmico que se utiliza para compactar material en polvo en una masa sólida y coherente sin fundirlo. Al aplicar calor y, a menudo, presión a temperaturas por debajo del punto de fusión del material, el proceso obliga a las partículas individuales a unirse a nivel atómico, reduciendo la porosidad y aumentando drásticamente la densidad y la resistencia de la pieza.

La sinterización es fundamentalmente una transformación en estado sólido. No se basa en la fusión y el moldeo, sino que utiliza la energía térmica para impulsar la difusión atómica, creando fuertes enlaces metalúrgicos entre las partículas para formar un componente denso y funcional a partir de un polvo suelto.

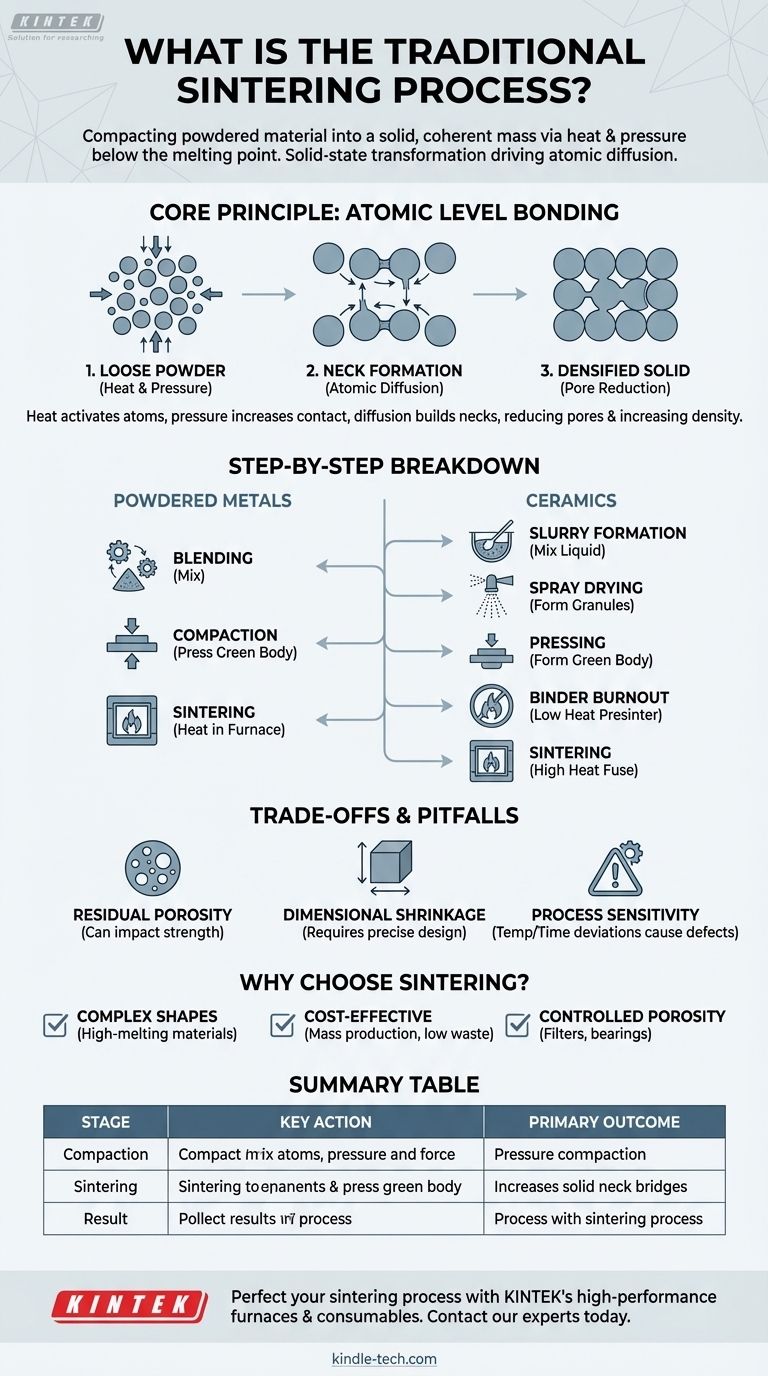

El principio central: cómo funciona la sinterización a nivel atómico

Para comprender la sinterización, debe mirar más allá del horno y centrarse en las interacciones entre las partículas individuales. El proceso es un ejercicio cuidadosamente controlado en ciencia de materiales.

Calor sin fusión

La clave es aplicar una temperatura lo suficientemente alta como para hacer que los átomos dentro del material sean móviles, pero no tan alta como para que el material pierda su estructura cristalina sólida. Este estado "activado" es crucial para que se produzca el proceso de unión.

El papel de la presión

En muchos métodos de sinterización, se aplica presión durante la etapa inicial de compactación. Este paso, llamado prensado, forma un "cuerpo verde" al forzar a las partículas de polvo a un contacto íntimo, maximizando el área superficial donde puede ocurrir la unión.

Difusión atómica y formación de cuellos

A las temperaturas de sinterización, los átomos de las partículas adyacentes migran a través de los puntos de contacto. Esta difusión atómica construye pequeños puentes, o "cuellos", entre las partículas. A medida que el proceso continúa, estos cuellos se vuelven más anchos y fuertes.

Densificación y reducción de poros

A medida que crecen los cuellos, acercan los centros de las partículas. Esta acción elimina sistemáticamente los espacios vacíos, o poros, entre las partículas. El resultado es un aumento significativo en la densidad relativa de la pieza y una disminución correspondiente en su porosidad.

Un desglose paso a paso del proceso

Si bien el principio central sigue siendo el mismo, los pasos exactos varían según el material. Las dos vías más comunes son para metales y cerámicas.

Para metales en polvo

El proceso para metales suele ser sencillo y consta de tres etapas principales:

- Mezclado (Blending): El polvo de metal base se mezcla con elementos de aleación o aditivos para lograr la composición química y las propiedades deseadas.

- Compactación: El polvo mezclado se prensa en un molde o matriz bajo alta presión para formar la forma neta de la pieza, conocida como cuerpo verde.

- Sinterización: El cuerpo verde se calienta en un horno de atmósfera controlada a la temperatura de sinterización, lo que permite que ocurra la unión atómica y la densificación.

Para cerámicas

El proceso cerámico a menudo comienza con polvos más finos y requiere pasos adicionales para preparar el material:

- Formación de lechada (Slurry Formation): El polvo cerámico sin cocer se mezcla con agua, un aglutinante y otros agentes para crear una lechada líquida uniforme.

- Secado por aspersión (Spray Drying): La lechada se seca por aspersión para formar gránulos uniformes y fluidos.

- Prensado: El polvo seco se prensa en un molde para formar el cuerpo verde.

- Quema del aglutinante (Presinterización): La pieza se calienta a baja temperatura para quemar lentamente el aglutinante sin dañar la estructura frágil.

- Sinterización: La pieza se calienta a una temperatura mucho más alta para fusionar las partículas cerámicas y lograr la densidad final.

Comprender las compensaciones y los errores comunes

La sinterización es una técnica poderosa, pero no está exenta de desafíos. La verdadera experiencia radica en comprender sus limitaciones y gestionar las variables críticas.

Porosidad residual

Lograr el 100% de la densidad teórica es raro en la sinterización tradicional. Casi siempre queda algo de porosidad residual, lo que puede afectar las propiedades mecánicas finales, como la resistencia a la tracción y la resistencia a la fatiga.

Contracción dimensional

A medida que la pieza se densifica, se contrae. Esta contracción es sustancial y debe calcularse y compensarse con precisión en el diseño inicial de las herramientas de compactación para garantizar que la pieza final cumpla con las tolerancias dimensionales.

Sensibilidad del proceso

Las propiedades finales de una pieza sinterizada son muy sensibles a las variables del proceso. Pequeñas desviaciones en la temperatura, el tiempo o la atmósfera del horno pueden provocar defectos como sub-sinterización (unión incompleta), sobre-sinterización (crecimiento de grano que debilita la pieza) o formación de ampollas debido a gases atrapados.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de fabricación adecuado depende totalmente de sus objetivos. La sinterización sobresale en escenarios específicos donde otros métodos no son suficientes.

- Si su enfoque principal son las formas complejas con materiales de alto punto de fusión: La sinterización es ideal porque puede formar una forma intrincada a temperatura ambiente antes de aplicar calor, evitando los desafíos de fundir metales refractarios como el tungsteno o el molibdeno.

- Si su enfoque principal es la producción en masa rentable: El proceso es altamente automatizado y repetible para crear millones de piezas idénticas, como engranajes y casquillos, con un desperdicio mínimo de material en comparación con el mecanizado sustractivo.

- Si su enfoque principal es crear materiales con porosidad controlada: La sinterización es uno de los pocos métodos que le permite diseñar intencionalmente la porosidad, lo cual es esencial para productos como cojinetes autolubricantes, filtros y ciertos implantes biomédicos.

En última instancia, la sinterización tradicional proporciona una vía precisa y versátil para transformar polvos simples en componentes robustos y de alto rendimiento.

Tabla de resumen:

| Etapa del proceso | Acción clave | Resultado principal |

|---|---|---|

| Compactación | El polvo se prensa en un 'cuerpo verde' | Forma la forma inicial de la pieza |

| Sinterización | Se aplica calor por debajo del punto de fusión | La difusión atómica crea enlaces fuertes |

| Resultado | Densificación y reducción de poros | Aumento de la resistencia y la densidad |

¿Listo para perfeccionar su proceso de sinterización? KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles esenciales para un control preciso de la temperatura y resultados consistentes en metalurgia de polvos y fabricación de cerámica. Nuestra experiencia garantiza que sus materiales logren una densidad y resistencia óptimas. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de sinterización de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Por qué los hornos de alta temperatura deben proporcionar un control preciso de la velocidad de calentamiento durante la desaglomeración de ZrC-SiC? Evitar defectos críticos

- ¿Qué tipo de entorno proporciona un horno de campana de alto vacío? Precisión para nano-recubrimientos de plasma

- ¿El recocido requiere enfriamiento en el horno? La clave para lograr la máxima suavidad y alivio de tensiones

- ¿Se puede usar la soldadura fuerte para metales ferrosos? Sí, y aquí te explicamos cómo asegurar una unión fuerte.

- ¿Por qué algunos hornos están equipados con una segunda cámara de alta temperatura? Para una combustión limpia y conforme

- ¿A qué temperatura se sinteriza la cerámica? Domina el calor para obtener cerámicas fuertes y densas

- ¿Qué es el tratamiento térmico al vacío? Consiga piezas metálicas prístinas y de alto rendimiento

- ¿La soldadura fuerte por inducción es mejor que la soldadura fuerte en horno? Elija el método de soldadura fuerte adecuado para su aplicación