En esencia, un horno mufla de alta temperatura es un sistema integrado construido a partir de tres componentes principales: una cámara de calentamiento interna, los elementos calefactores que generan la temperatura y una unidad de control electrónica que gestiona el proceso. Estas partes están contenidas dentro de un cuerpo o carcasa externa aislada que garantiza tanto la eficiencia térmica como la seguridad.

Un horno mufla se define no solo por sus partes, sino por su calidad e integración. La precisión de la unidad de control, la durabilidad de los elementos calefactores y la efectividad del aislamiento trabajan juntos para crear el entorno estable, uniforme y seguro de alta temperatura requerido para procesos críticos.

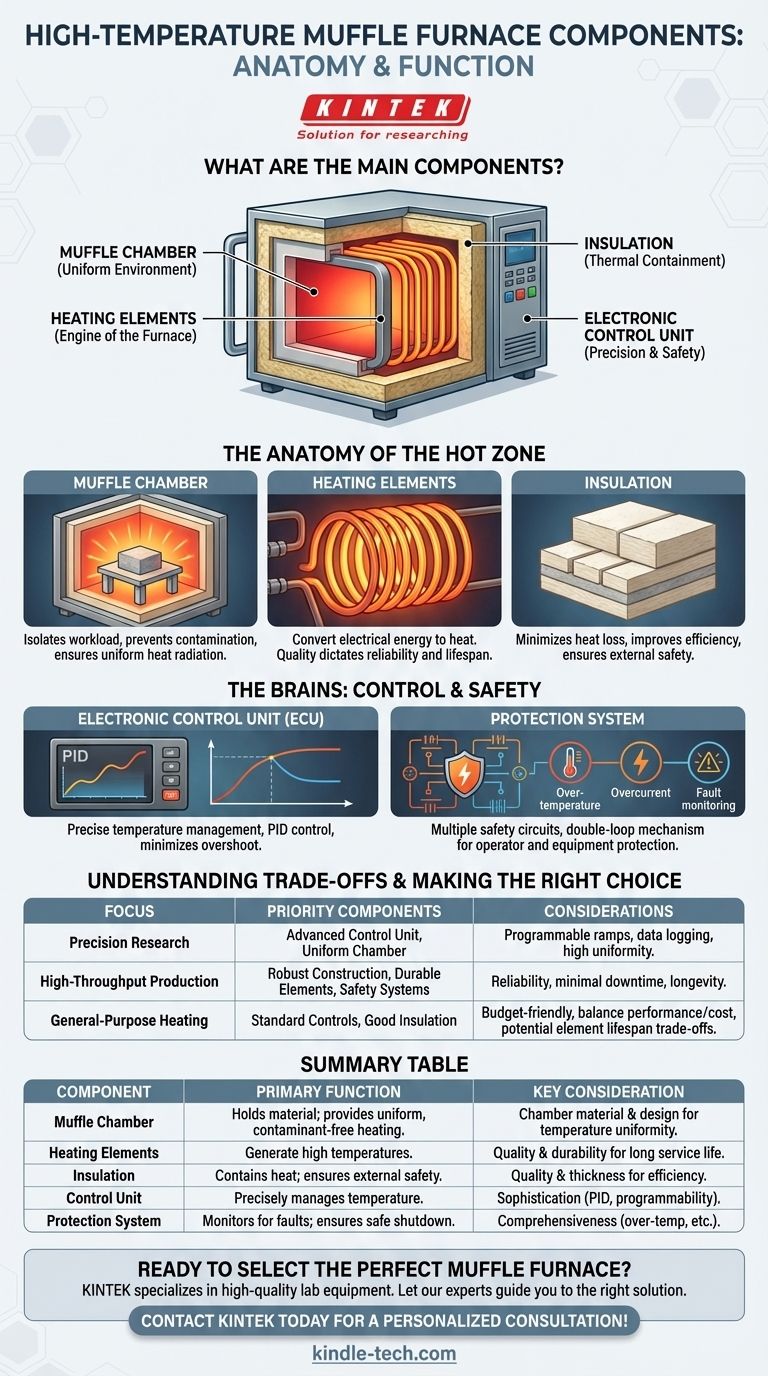

La Anatomía de la Zona Caliente

La "zona caliente" es el corazón del horno, donde se realiza el trabajo térmico. Su diseño y materiales dictan directamente el rendimiento, la uniformidad y la eficiencia del horno.

La Cámara de Mufla: Creando un Entorno Uniforme

El componente central es la mufla, una cámara revestida de material refractario que contiene los materiales que se están calentando.

Su propósito principal es aislar la carga de trabajo del contacto directo con los elementos calefactores. Esta separación evita la contaminación y asegura que el calor se irradie uniformemente desde todos los lados, creando un entorno de temperatura altamente uniforme.

Dentro de la cámara, a menudo se utilizan soportes o marcos para posicionar de forma segura los artículos que se están tratando dentro del área de calentamiento más estable.

El Elemento Calefactor: El Motor del Horno

Alrededor de la cámara de mufla se encuentran los elementos calefactores. Estos componentes convierten la energía eléctrica en el calor intenso requerido para aplicaciones de alta temperatura.

La calidad, el material y la masa de los elementos calefactores son indicadores críticos de la fiabilidad y la vida útil del horno. Los elementos robustos pueden soportar ciclos térmicos repetidos sin degradarse rápidamente.

El Aislamiento: Conteniendo Temperaturas Extremas

Toda la zona caliente está encapsulada en capas de aislamiento de alto rendimiento, típicamente hecho de fibra cerámica refractaria o ladrillos.

Este aislamiento es crucial para minimizar la pérdida de calor, lo que mejora la eficiencia energética y permite que el horno mantenga altas temperaturas estables. También mantiene la carcasa externa fría al tacto, garantizando la seguridad del operador.

El Cerebro de la Operación: Control y Seguridad

Mientras que la zona caliente crea el calor, los sistemas electrónicos proporcionan la inteligencia y la seguridad necesarias para obtener resultados precisos y repetibles. Un horno es tan bueno como su capacidad de ser controlado.

La Unidad de Control Electrónica: Precisión y Fiabilidad

La unidad de control electrónica es el cerebro del horno. Utiliza instrumentos inteligentes, como un controlador PID (Proporcional-Integral-Derivativo), para gestionar la temperatura con precisión.

Los usuarios establecen una temperatura objetivo, y el controlador modula la potencia a los elementos calefactores (a menudo utilizando un tiristor) para alcanzar y mantener esa temperatura con un sobreimpulso o fluctuación mínimos.

El Sistema de Protección: Garantizando una Operación Segura

Un horno robusto incluye un sistema de protección integrado con múltiples circuitos de seguridad. Esto es indispensable para proteger al operador, la muestra y el propio equipo.

Estos sistemas monitorean fallos como sobretemperatura, sobrecorriente, pérdida de fase y fallo del elemento calefactor. Un mecanismo de protección de doble bucle garantiza que si un control falla, un sistema de respaldo pueda apagar el horno de forma segura.

Comprendiendo las Compensaciones

Elegir o evaluar un horno mufla implica equilibrar el rendimiento, la longevidad y el costo. La calidad de los componentes centrales es donde estas compensaciones son más evidentes.

Calidad del Aislamiento vs. Eficiencia

Un aislamiento de mayor calidad y más grueso proporciona una eficiencia térmica y una estabilidad superiores. Esto reduce el consumo de electricidad y mejora la repetibilidad del proceso, pero tiene un costo inicial más alto.

Sofisticación del Sistema de Control

Un controlador básico puede mantener una temperatura, pero una unidad avanzada ofrece rampas de calentamiento programables, registro de datos y enclavamientos de seguridad más sofisticados. Esta precisión adicional es fundamental para materiales sensibles, pero puede ser excesiva para aplicaciones sencillas.

Durabilidad del Elemento Calefactor

Los elementos calefactores de menor costo son más susceptibles a quemarse, especialmente bajo ciclos de calentamiento frecuentes y rápidos. Invertir en elementos de mayor calidad fabricados con materiales superiores da como resultado una vida útil significativamente más larga y menos tiempo de inactividad.

Tomando la Decisión Correcta para su Aplicación

Su evaluación final debe guiarse por su objetivo principal.

- Si su enfoque principal es la investigación de precisión y el análisis de materiales: Priorice un horno con una unidad de control avanzada y programable y una cámara diseñada para una uniformidad de temperatura máxima.

- Si su enfoque principal es la producción de alto rendimiento: Enfatice una construcción robusta, elementos calefactores de alta durabilidad y sistemas de seguridad integrales para garantizar la fiabilidad y minimizar el tiempo de inactividad.

- Si su enfoque principal es el calentamiento de propósito general con un presupuesto limitado: Un horno con controles estándar y aislamiento de buena calidad es efectivo, pero tenga en cuenta las posibles compensaciones en la vida útil de los elementos y la estabilidad de la temperatura.

Comprender estos componentes principales le permite mirar más allá de las simples especificaciones y evaluar un horno en función de su rendimiento real, seguridad y valor a largo plazo.

Tabla Resumen:

| Componente | Función Principal | Consideración Clave |

|---|---|---|

| Cámara de Mufla | Contiene el material; proporciona un calentamiento uniforme y libre de contaminantes. | Material y diseño de la cámara para la uniformidad de la temperatura. |

| Elementos Calefactores | Generan las altas temperaturas requeridas para el procesamiento. | Calidad y durabilidad para una larga vida útil y fiabilidad. |

| Aislamiento | Contiene el calor para la eficiencia y garantiza la seguridad externa. | Calidad y grosor para la eficiencia térmica y la estabilidad. |

| Unidad de Control | Gestiona con precisión la temperatura y el funcionamiento del horno. | Sofisticación (por ejemplo, PID, programabilidad) para el control del proceso. |

| Sistema de Protección | Monitorea fallos y garantiza un apagado seguro si es necesario. | Integralidad (sobretemperatura, sobrecorriente, etc.). |

¿Listo para Seleccionar el Horno Mufla Perfecto para su Laboratorio?

Comprender los componentes es el primer paso. Elegir el horno adecuado para su aplicación específica, ya sea investigación de precisión, producción de alto rendimiento o calentamiento de propósito general, es fundamental para su éxito.

KINTEK se especializa en el suministro de equipos de laboratorio de alta calidad, incluidos hornos mufla robustos y fiables. Podemos ayudarle a navegar por las compensaciones entre rendimiento, durabilidad y costo para encontrar la solución ideal que ofrezca valor a largo plazo y garantice la seguridad y repetibilidad de sus procesos.

Deje que nuestros expertos le guíen hacia el equipo adecuado. ¡Contacte a KINTEL hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Necesita precalentar el crisol limpio antes de usarlo? Evite el choque térmico y asegure la precisión del proceso

- ¿Cuál es la precaución del horno? Pasos de seguridad esenciales para proteger a los operadores y equipos

- ¿Cuál es el límite de temperatura de un horno mufla? Una guía para seleccionar el modelo correcto

- ¿Cómo se maneja un horno de mufla? Una guía paso a paso para una operación segura y precisa

- ¿Cuáles son las precauciones de seguridad para un horno de mufla? Una guía completa para una operación segura a alta temperatura