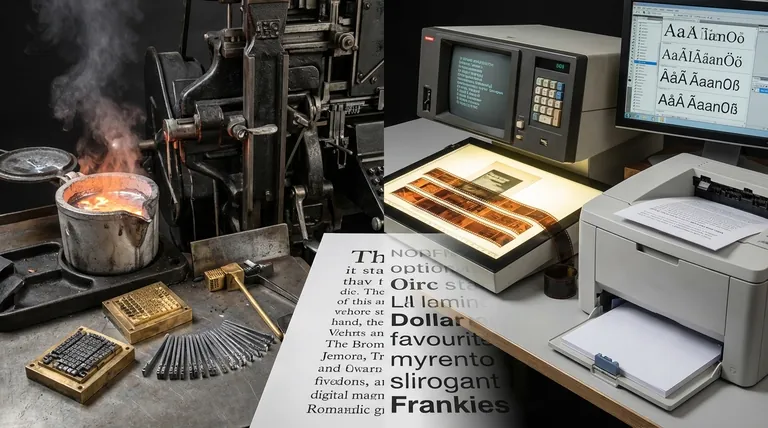

La diferencia fundamental entre la tipografía en caliente y la tipografía en frío es el medio utilizado para crear los caracteres para la impresión. La tipografía en caliente utiliza metal fundido para fundir letras físicas, mientras que la tipografía en frío utiliza métodos fotográficos o digitales que no implican calor.

La transición de la composición tipográfica en metal caliente a la tipografía en frío representa uno de los cambios tecnológicos más significativos en la historia de la publicación. Marcó el paso de un proceso pesado, mecánico e industrial a un flujo de trabajo fotográfico y digital más ligero, rápido y flexible.

¿Qué es la tipografía en caliente? La era del metal fundido

La tipografía en caliente, o composición tipográfica en metal caliente, dominó la industria de la impresión desde finales del siglo XIX hasta mediados del siglo XX. El nombre proviene del núcleo de su proceso: la fundición de tipos a partir de una aleación fundida de plomo, estaño y antimonio.

El principio fundamental: fundición con plomo

En esencia, la tipografía en caliente es un proceso mecánico. Un operador utiliza una máquina para ensamblar moldes (llamados matrices) para los caracteres, que luego se llenan con metal fundido para crear una sola línea de texto o letras individuales.

La máquina Linotype

La máquina Linotype, inventada en 1886, fue un dispositivo revolucionario. Un operador escribía en un teclado, y la máquina ensamblaba una línea de moldes de letras de latón, la fundía como un único lingote de metal (una "línea de tipo"), y luego distribuía los moldes de nuevo para ser utilizados. Esto era increíblemente rápido y eficiente para periódicos y revistas.

El sistema Monotype

El sistema Monotype era un proceso de dos partes que ofrecía mayor calidad y más flexibilidad. Una máquina de teclado perforaba una cinta de papel, que luego se introducía en una máquina de fundición separada que producía letras de metal individuales. Esto facilitaba mucho la corrección de un solo error tipográfico, ya que solo había que reemplazar un carácter en lugar de volver a fundir una línea entera.

La realidad física

El resultado de cualquier proceso de tipografía en caliente era un bloque tangible y pesado de tipo metálico. Estos lingotes y letras debían ser dispuestos físicamente a mano en un marco (una caja) para formar una página, que luego se utilizaba en una imprenta. El ambiente era ruidoso, caluroso y requería operadores mecánicos altamente cualificados.

¿Qué es la tipografía en frío? La revolución fotográfica

La tipografía en frío se refiere a cualquier tecnología de composición tipográfica que no implique metal fundido. Su aparición en las décadas de 1950 y 1960 marcó el fin de la era del metal caliente, trayendo consigo un nuevo nivel de libertad de diseño y accesibilidad.

El principio fundamental: tipo en película

La primera ola de tipografía en frío fue la fotocomposición. En lugar de fundir metal, estas máquinas proyectaban luz a través de un negativo de película de un carácter, a través de una lente, y sobre papel o película fotosensible.

El proceso de fotocomposición

Un operador escribía el texto, y la fotocomponedora seleccionaba mecánicamente el negativo del carácter correcto y lo exponía al papel fotográfico. El resultado era una columna de texto nítida y de alta resolución —una prueba de galera— lista para ser cortada y pegada físicamente en un tablero de maquetación.

El auge de la composición tipográfica digital

La fotocomposición allanó el camino para el tipo digital completo. En este proceso moderno, las fuentes existen como datos (contornos vectoriales o de mapa de bits). Se utilizan computadoras y software como Adobe InDesign para organizar este tipo digital en una pantalla, y la salida final se envía directamente a una impresora o a una filmadora que crea una plancha de impresión.

Las ventajas clave

El paso a la tipografía en frío fue revolucionario. El proceso era silencioso, seguro y no requería una fundición. Dio a los diseñadores un control sin precedentes sobre el tamaño, el espaciado (kerning) y la maquetación, ya que el tipo podía escalarse, inclinarse y superponerse con facilidad.

Comprendiendo las diferencias clave

El cambio de la tipografía en caliente a la tipografía en frío no fue solo una mejora; cambió fundamentalmente el oficio de la publicación.

El medio

Esta es la distinción más crítica. La tipografía en caliente crea un objeto metálico tridimensional. La tipografía en frío crea una imagen bidimensional en película o, en última instancia, como datos digitales en una pantalla.

El proceso

La tipografía en caliente es un proceso mecánico e industrial. Implica fundiciones, maquinaria pesada y ensamblaje físico. La tipografía en frío es un proceso fotográfico y electrónico, que involucra luz, lentes y, finalmente, solo píxeles y código.

Flexibilidad y diseño

La tipografía en caliente era rígida. Para cambiar el tamaño de una fuente, había que cambiar a un conjunto diferente de moldes físicos. La tipografía en frío ofrecía una inmensa flexibilidad, permitiendo escalar, estirar y manipular el tipo de maneras imposibles con el metal.

Habilidad y mano de obra

Operar una máquina Linotype requería un operario altamente capacitado y a menudo sindicalizado. El auge de la tipografía en frío, especialmente la autoedición, democratizó el proceso, cambiando las habilidades requeridas de la operación mecánica al diseño gráfico y la maquetación digital.

Por qué esta distinción importa hoy

Comprender esta evolución de la tipografía en caliente a la tipografía en frío proporciona un contexto crucial para cualquier persona involucrada con la palabra impresa.

- Si su enfoque principal es la historia del diseño: Este cambio tecnológico explica la explosión de la creatividad tipográfica a finales del siglo XX y es el antecesor directo de las herramientas digitales que utilizamos hoy en día.

- Si su enfoque principal es el diseño gráfico: Reconocer las limitaciones físicas del metal caliente le da una apreciación más profunda de la libertad ilimitada que ofrece el tipo digital.

- Si su enfoque principal es la impresión tipográfica tradicional: La distinción es fundamental, ya que puede trabajar con lingotes originales de metal caliente o con planchas de polímero modernas creadas utilizando métodos de tipografía en frío (digital) para imitar el efecto clásico.

En última instancia, el viaje del metal caliente a los datos digitales es la historia de cómo la tipografía se desvinculó de sus limitaciones físicas y mecánicas y se transformó en un elemento fluido y expresivo del diseño moderno.

Tabla resumen:

| Característica | Tipografía en caliente | Tipografía en frío |

|---|---|---|

| Medio | Metal fundido (plomo, estaño, antimonio) | Película fotográfica o datos digitales |

| Proceso | Fundición mecánica (Linotype/Monotype) | Composición fotográfica o digital |

| Salida | Lingotes de metal 3D o letras individuales | Imágenes 2D en película o archivos digitales |

| Flexibilidad | Rígida; los cambios de tamaño requieren nuevos moldes | Altamente flexible; escalable y editable |

| Conjunto de habilidades | Operación mecánica y trabajo de fundición | Diseño gráfico y maquetación digital |

¿Necesita equipos de precisión para los flujos de trabajo de impresión o pruebas de materiales de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, satisfaciendo diversas necesidades de laboratorio. Ya sea que esté explorando técnicas tradicionales o procesos digitales modernos, nuestras soluciones garantizan precisión y eficiencia. Contáctenos hoy para descubrir cómo podemos apoyar sus proyectos con herramientas confiables y de vanguardia.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el objetivo de un horno mufla? Lograr un procesamiento puro y a alta temperatura

- ¿Por qué se utilizan materiales refractarios en los hornos? Garantizan la seguridad, la eficiencia y la pureza del proceso

- ¿Cuál es el rango de temperatura de un horno mufla de laboratorio? Encuentre el modelo adecuado para su aplicación

- ¿Cuál es el punto crítico del tratamiento térmico? Domina la clave de la transformación del acero

- ¿De qué están hechos generalmente los hornos? Una guía de materiales para temperaturas extremas