En resumen, el hidrógeno se utiliza en los hornos de sinterización para crear una potente atmósfera reductora. Esta atmósfera es crítica porque previene activamente la oxidación de los polvos metálicos a altas temperaturas y elimina químicamente los óxidos superficiales existentes y otras impurezas, lo que da como resultado piezas con pureza superior, resistencia mecánica y un acabado brillante.

La atmósfera de un horno de sinterización no es solo un escudo pasivo; es un agente químico activo. El uso de hidrógeno transforma el ambiente del horno de una fuente potencial de contaminación (oxígeno) en un sistema de purificación activo, lo cual es esencial para materiales de alto rendimiento.

El papel de una atmósfera reductora en la sinterización

La sinterización implica la unión de polvos de material mediante calor, justo por debajo de su punto de fusión. A estas altas temperaturas, la mayoría de los metales son extremadamente reactivos con el oxígeno. El uso de hidrógeno aborda directamente este desafío fundamental.

¿Qué es una atmósfera reductora?

Una atmósfera reductora es un ambiente intencionalmente desprovisto de oxígeno y rico en un agente reductor, en este caso, hidrógeno (H₂).

Este tipo de atmósfera trabaja activamente para eliminar el oxígeno reaccionando con él para formar vapor de agua (H₂O), que luego se expulsa del horno.

Prevención de la oxidación durante el proceso

La función principal de la atmósfera de hidrógeno es prevenir la oxidación. Sin ella, el oxígeno del aire formaría rápidamente capas de óxido en las superficies de las partículas de polvo metálico.

Estas capas de óxido actúan como una barrera, impidiendo que las partículas se unan correctamente. Esto lleva a piezas con baja densidad, resistencia reducida y propiedades mecánicas comprometidas.

Limpieza activa del material

Más allá de simplemente prevenir nuevos óxidos, la alta reactividad del hidrógeno a temperaturas de sinterización le permite eliminar los óxidos preexistentes y otras impurezas de las superficies del polvo.

Por ejemplo, puede reducir eficazmente las impurezas de sílice, extrayendo átomos de oxígeno del material y asegurando un enlace más limpio y químicamente puro entre las partículas.

El resultado: calidad superior de las piezas

Esta purificación química activa se traduce directamente en un producto final de mayor calidad.

Las piezas sinterizadas en hidrógeno suelen exhibir un acabado superficial brillante y limpio, una mayor relación de agregación (mejor unión) y cualidades mecánicas significativamente mejoradas como la resistencia y la ductilidad.

¿Qué materiales requieren sinterización con hidrógeno?

La necesidad de una atmósfera de hidrógeno está dictada por la sensibilidad del material al oxígeno y las propiedades finales deseadas.

Metales de alto rendimiento y refractarios

Materiales como el tungsteno y el molibdeno tienen puntos de fusión muy altos y son altamente susceptibles a la oxidación a temperaturas de sinterización. La sinterización con hidrógeno es una práctica estándar para producir piezas densas y puras a partir de estos metales.

Aceros inoxidables y aleaciones especiales

Muchos aceros inoxidables, carburo de tungsteno y otras aleaciones de alto rendimiento se sinterizan en hidrógeno para lograr la mayor densidad y resistencia posibles, manteniendo una superficie limpia y brillante sin posprocesamiento.

Cermets avanzados

Ciertas composiciones cerámico-metálicas (cermets) dependen de la sinterización con hidrógeno para crear piezas especializadas. La atmósfera reductora asegura una fuerte unión entre los materiales disímiles, lo cual es crítico para lograr propiedades físicas únicas.

Comprensión de las ventajas y los riesgos

Aunque es altamente eficaz, el uso de hidrógeno es una decisión operativa significativa con claras ventajas y desventajas. No es una solución universalmente superior para todas las aplicaciones de sinterización.

El riesgo crítico de explosión

El hidrógeno es altamente inflamable y puede formar una mezcla explosiva con el aire. Este es el riesgo más significativo y requiere protocolos de seguridad robustos, diseños de hornos especializados con ciclos de purga y monitoreo continuo de la atmósfera para prevenir fallas catastróficas.

Degradación de componentes y diseño del horno

Incluso dentro de la atmósfera reductora, ciertos componentes del horno, como los elementos calefactores eléctricos, pueden volverse frágiles con el tiempo.

Además, el horno en sí debe construirse con materiales refractarios específicos, como alúmina de alta pureza, que no reaccionen con el hidrógeno a temperaturas extremas. Esto aumenta el costo y la complejidad del equipo.

Suministro y logística

A diferencia del nitrógeno o el argón, obtener y almacenar el volumen requerido de hidrógeno de alta pureza puede ser un desafío logístico, lo que aumenta la complejidad operativa y el costo del proceso.

Tomar la decisión correcta para su proceso

Elegir la atmósfera adecuada para el horno depende completamente de su material, requisitos de seguridad y objetivos de producción. Para muchas aplicaciones, un horno de vacío proporciona una vía alternativa para lograr piezas limpias.

- Si su enfoque principal es la máxima pureza para materiales sensibles al oxígeno: La sinterización con hidrógeno es la opción ideal por sus capacidades de limpieza química activa y reducción de óxidos.

- Si su enfoque principal es la seguridad, la versatilidad y una menor complejidad: Un horno de vacío, que elimina el aire mecánicamente, es una excelente alternativa que produce piezas limpias y brillantes sin los riesgos asociados con un gas inflamable.

- Si su enfoque principal es la sinterización de tungsteno, molibdeno o carburos específicos: Una atmósfera de hidrógeno es a menudo el requisito estándar de la industria para lograr la densidad y pureza necesarias de las piezas.

En última instancia, seleccionar la atmósfera adecuada es una decisión de ingeniería crítica que afecta directamente la calidad de las piezas, la seguridad operativa y el costo general.

Tabla resumen:

| Función clave | Beneficio |

|---|---|

| Previene la oxidación | Asegura una fuerte unión de partículas para alta densidad y resistencia |

| Elimina impurezas | Elimina químicamente los óxidos para una pureza superior y un acabado brillante |

| Ideal para metales refractarios | Esencial para la sinterización de tungsteno, molibdeno y carburos |

| Consideración crítica de seguridad | Requiere un diseño de horno y protocolos de seguridad especializados |

Logre la máxima pureza y resistencia en sus piezas sinterizadas con KINTEK.

Nuestra experiencia en equipos y consumibles de laboratorio significa que entendemos el papel crítico de la atmósfera del horno en su proceso. Ya sea que esté sinterizando metales de alto rendimiento, aceros inoxidables o aleaciones avanzadas, el equipo adecuado es clave para el éxito y la seguridad.

Deje que nuestros especialistas le ayuden a seleccionar la solución de sinterización perfecta para las necesidades específicas de su laboratorio. Contacte a KINTEK hoy mismo para discutir cómo podemos mejorar su proceso y resultados de sinterización.

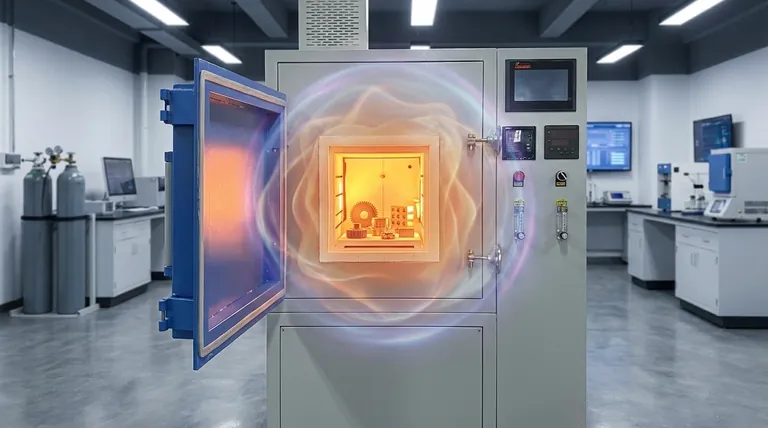

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué es el recocido con hidrógeno? Logre propiedades superiores del material con el recocido brillante

- ¿Cuáles son los principales beneficios de usar sinterización con fuego de hidrógeno para piezas? Lograr densidad máxima y resistencia a la corrosión

- ¿Por qué se debe mantener una atmósfera reductora de hidrógeno para el recocido de tungsteno? Garantice la pureza en el procesamiento a alta temperatura

- ¿Cuáles son los efectos del hidrógeno (H2) en un entorno de horno controlado? Dominando la reducción y el riesgo

- ¿Cuál es el uso del hidrógeno en el horno? Una clave para el procesamiento a alta temperatura sin oxígeno