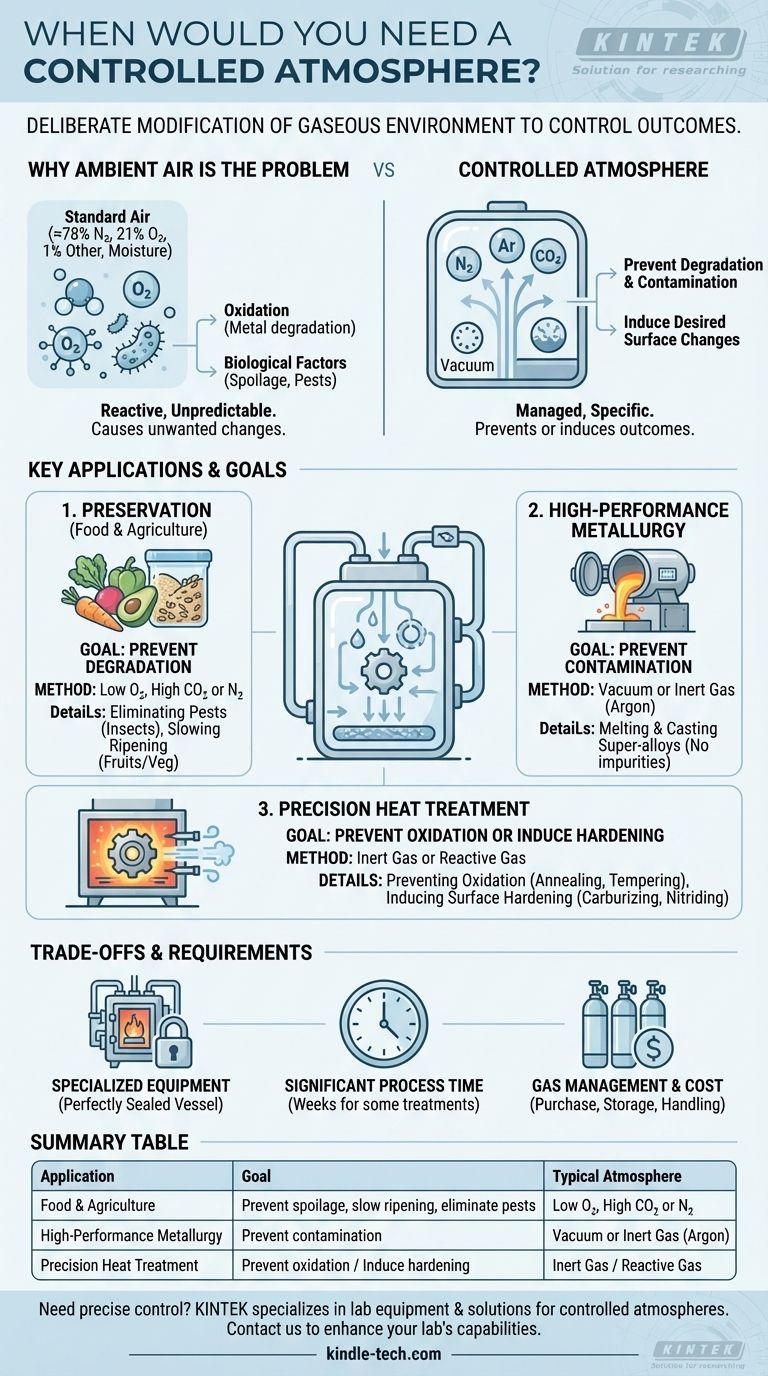

En resumen, una atmósfera controlada es necesaria siempre que el aire ambiente estándar interfiera, contamine o impida un resultado deseado. Se utiliza en aplicaciones que van desde la conservación de alimentos a gran escala hasta la fabricación de alta precisión de aleaciones metálicas avanzadas y procesos de tratamiento térmico. El principio fundamental es la modificación deliberada del entorno gaseoso para controlar las reacciones químicas y los procesos biológicos.

La decisión de utilizar una atmósfera controlada se basa en la necesidad de un control absoluto. Se trata de reemplazar la naturaleza impredecible y reactiva del aire normal por un entorno específico y gestionado para evitar cambios no deseados como la oxidación y el deterioro, o para inducir intencionadamente cambios químicos deseados en la superficie de un material.

Por qué el aire ambiente suele ser el problema

Para comprender la necesidad de una atmósfera controlada, primero debe reconocer los problemas que presenta el uso del aire estándar. El aire ambiente es aproximadamente 78% nitrógeno, 21% oxígeno y 1% otros gases, junto con humedad variable.

El impacto del oxígeno

El oxígeno es altamente reactivo, especialmente a temperaturas elevadas. Esta reactividad, conocida como oxidación, es un factor principal para el uso de atmósferas controladas en metalurgia. Causa la formación de cascarilla y degrada la calidad de los metales durante el tratamiento térmico.

El impacto de los factores biológicos

El aire estándar permite que los organismos aerobios —desde insectos hasta microbios— prosperen. Este es un problema crítico en el almacenamiento de productos agrícolas, donde las plagas pueden destruir cosechas enteras.

Aplicaciones clave para atmósferas controladas

Las atmósferas controladas no son una solución única, sino una categoría de técnicas aplicadas en diferentes industrias. La mezcla de gases específica o el uso de vacío se adapta al objetivo.

1. Conservación de alimentos y agricultura

El objetivo principal aquí es prevenir la degradación. Al alterar el aire dentro de un entorno de almacenamiento sellado, se puede prolongar drásticamente la vida útil de los productos perecederos.

Eliminación de plagas

Para granos, legumbres y semillas oleaginosas, el propósito principal es controlar las plagas de insectos. La mayoría de los insectos requieren oxígeno para sobrevivir, por lo que reemplazarlo con dióxido de carbono o nitrógeno crea un ambiente donde no pueden vivir.

Retraso de la maduración

Esta técnica también se utiliza para productos frescos como frutas y verduras. Reducir el oxígeno y aumentar el dióxido de carbono ralentiza la respiración natural y el proceso de maduración, manteniendo el producto fresco por mucho más tiempo.

2. Metalurgia de alto rendimiento

En la producción de materiales avanzados, el objetivo es prevenir la contaminación. La más mínima impureza puede comprometer la integridad estructural de las aleaciones de alto rendimiento.

Fusión y fundición de superaleaciones

Materiales como las superaleaciones a base de níquel, utilizadas en motores a reacción y turbinas, deben ser perfectos. Se funden y se moldean en vacío o en una atmósfera de gas inerte (como argón) para evitar que el oxígeno y el nitrógeno se disuelvan en el metal y creen puntos débiles.

3. Tratamiento térmico de precisión

Para muchos procesos de tratamiento térmico, la atmósfera no es solo una manta protectora, sino un ingrediente activo en una reacción química.

Prevención de la oxidación (recocido y templado)

Al calentar un metal para ablandarlo (recocido) o templarlo, una atmósfera inerte evita la formación de cascarilla de óxido superficial. Esto da como resultado un acabado limpio y "brillante", a menudo llamado recocido brillante.

Inducción del endurecimiento superficial (carburización y nitruración)

Por el contrario, algunos procesos utilizan una atmósfera reactiva para cambiar las propiedades del material. En la carburización, se utiliza una atmósfera rica en carbono para forzar los átomos de carbono a la superficie del acero, haciéndolo significativamente más duro. La nitruración utiliza una atmósfera rica en nitrógeno para lograr un efecto de endurecimiento similar.

Comprensión de las compensaciones y los requisitos

La implementación de una atmósfera controlada es una tarea técnica significativa con requisitos específicos. No es una solución simple o económica.

El equipo especializado es obligatorio

No se puede lograr una atmósfera controlada sin un recipiente perfectamente sellado. En entornos industriales, esto a menudo implica equipos especializados como hornos de tubo con tubos de trabajo sellados u hornos de cámara equipados con retortas selladas.

El tiempo de proceso puede ser significativo

Estos tratamientos no siempre son rápidos. Por ejemplo, tratar el grano para eliminar plagas puede llevar varias semanas, especialmente a temperaturas ambiente más bajas.

Gestión y coste del gas

Los gases utilizados (nitrógeno, argón, dióxido de carbono, hidrógeno) tienen costes asociados de compra, almacenamiento y manipulación. Mantener la mezcla de gases precisa requerida para un proceso exige sistemas de control y monitoreo sofisticados, lo que aumenta la complejidad operativa.

Tomar la decisión correcta para su objetivo

La elección de usar una atmósfera controlada, y cuál usar, depende completamente de su objetivo final.

- Si su enfoque principal es la conservación: Su objetivo es crear un ambiente inhóspito para los organismos biológicos eliminando el oxígeno y/o aumentando el dióxido de carbono.

- Si su enfoque principal es la pureza: Su objetivo es eliminar todos los gases reactivos para evitar la contaminación, lo que generalmente requiere un alto vacío o un gas inerte de alta pureza como el argón.

- Si su enfoque principal es la transformación de la superficie: Su objetivo es utilizar una mezcla de gases reactivos específica como ingrediente para alterar deliberadamente la composición química de la superficie de su material.

En última instancia, se implementa una atmósfera controlada cuando el propio entorno es una variable crítica para lograr el éxito.

Tabla resumen:

| Aplicación | Objetivo | Atmósfera típica |

|---|---|---|

| Conservación de alimentos y agricultura | Prevenir el deterioro, ralentizar la maduración, eliminar plagas | Bajo O₂, Alto CO₂ o N₂ |

| Metalurgia de alto rendimiento | Prevenir la contaminación durante la fusión/fundición | Vacío o Gas Inerte (Argón) |

| Tratamiento térmico de precisión | Prevenir la oxidación o inducir el endurecimiento superficial | Gas Inerte o Gas Reactivo (para carburización/nitruración) |

¿Necesita un control preciso sobre el entorno de su proceso? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando las soluciones confiables que necesita para crear atmósferas controladas en su laboratorio. Ya sea que trabaje con hornos de tratamiento térmico, sistemas de vacío o gestión de gases, nuestra experiencia garantiza que sus materiales estén protegidos de la contaminación y que sus procesos logren los resultados deseados. Contáctenos hoy para analizar cómo podemos apoyar su aplicación específica y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Por qué el argón previene la oxidación? La ciencia del blindaje con gas inerte explicada

- ¿Qué es una atmósfera de gas inerte y para qué aplicaciones se utiliza? Guía esencial para el tratamiento térmico y la seguridad de laboratorio

- ¿Qué es un sistema de atmósfera controlada? Dominando la composición del aire para procesos industriales y de laboratorio

- ¿Cómo funcionan juntos el gas inerte, el flujo de aire y la presión en un horno? Domine el control preciso de la atmósfera

- ¿Cuál es el uso del gas nitrógeno en los hornos? Domine las atmósferas controladas para un tratamiento térmico de precisión

- ¿Cuáles son los beneficios del argón? Lograr pureza absoluta y estabilidad a alta temperatura

- ¿Cómo modifica un horno de recocido con atmósfera de hidrógeno (H2) las características electromagnéticas del MXeno? Desbloqueo del ferromagnetismo

- ¿Por qué es necesario colocar un horno de alta temperatura dentro de una caja de guantes con atmósfera de argón para la preparación de FLiNaK?