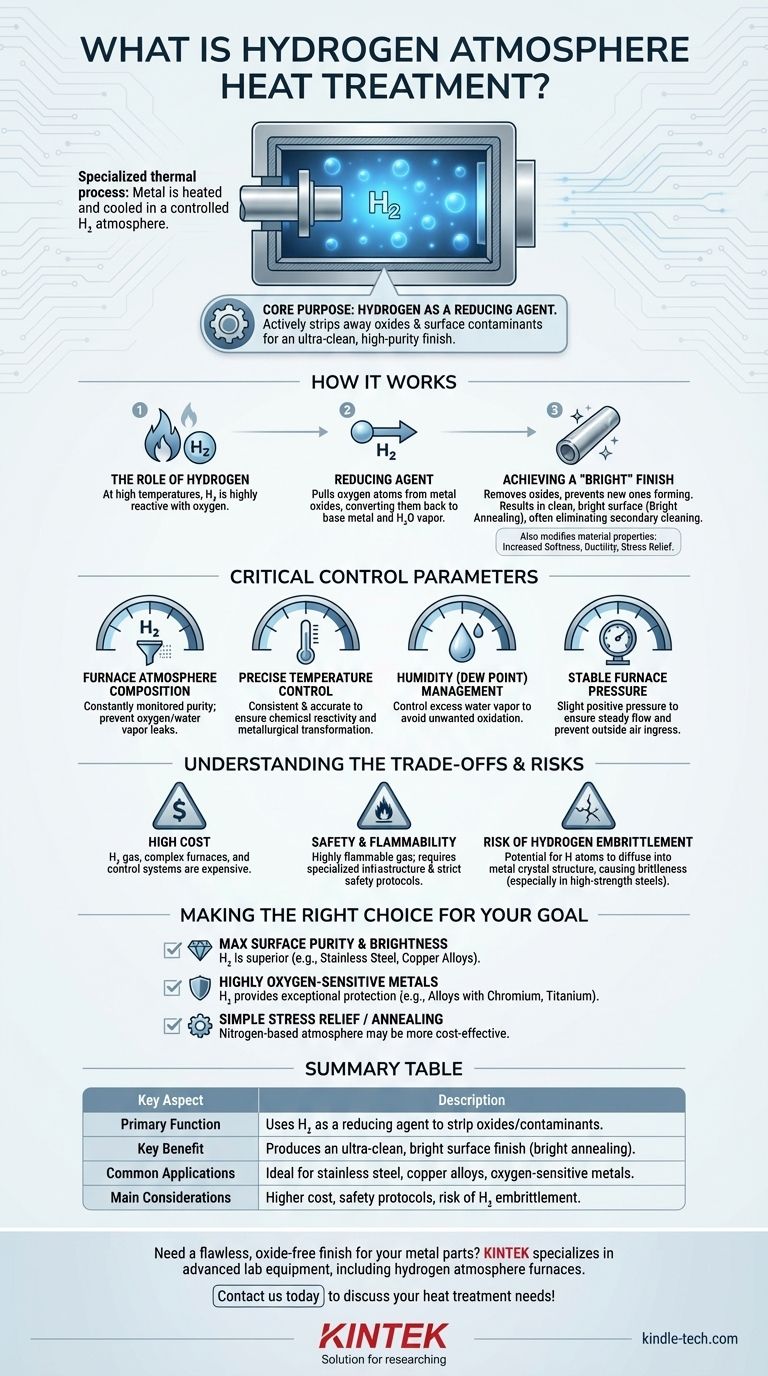

El tratamiento térmico en atmósfera de hidrógeno es un proceso térmico altamente especializado en el que un metal se calienta y se enfría dentro de una cámara de horno llena de una atmósfera controlada de gas hidrógeno. Este proceso aprovecha las propiedades químicas únicas del hidrógeno para alterar las características físicas y mecánicas de un material, a menudo para crear un acabado superficial excepcionalmente limpio y brillante sin oxidación.

El propósito fundamental de usar hidrógeno no es simplemente prevenir reacciones, sino promover activamente las deseables. El hidrógeno actúa como un potente agente reductor, eliminando químicamente los óxidos y los contaminantes superficiales para producir un acabado de ultra alta pureza y limpieza que es difícil de lograr con otros métodos.

Cómo funciona el tratamiento en atmósfera de hidrógeno

Para comprender por qué se elige este proceso, debemos observar el papel químico específico que desempeña el hidrógeno a altas temperaturas. Es un participante activo en el refinamiento del material.

El papel del hidrógeno como agente reductor

A temperaturas elevadas, el gas hidrógeno se vuelve altamente reactivo con el oxígeno. Efectivamente, arrastra los átomos de oxígeno de los óxidos metálicos que puedan estar presentes en la superficie del material.

Esta reacción química convierte los óxidos metálicos (como los óxidos de hierro o cobre) de nuevo en su metal base, produciendo vapor de agua (H₂O) como subproducto, que luego se expulsa del horno.

Lograr un acabado "brillante"

El término recocido brillante se asocia frecuentemente con este proceso. Debido a que la atmósfera de hidrógeno elimina los óxidos existentes y previene la formación de nuevos, la pieza metálica sale del horno con una superficie limpia, brillante y reluciente.

Esto a menudo elimina la necesidad de operaciones de limpieza secundarias como el decapado ácido o el granallado abrasivo, lo que ahorra tiempo y reduce costos.

Modificación de las propiedades del material

Como todos los tratamientos térmicos, el ciclo controlado de calentamiento y enfriamiento altera la estructura de grano interna del metal. Esto se puede utilizar para aumentar la suavidad y la ductilidad, aliviar las tensiones internas de pasos de fabricación previos y mejorar la trabajabilidad general del material.

Los parámetros de control críticos

La eficacia del tratamiento térmico con hidrógeno depende totalmente de mantener un entorno meticulosamente controlado. El fallo en la gestión de estas variables comprometerá la calidad final del producto.

Composición de la atmósfera del horno

La pureza de la atmósfera de hidrógeno debe ser monitoreada y mantenida constantemente. Cualquier contaminación, particularmente por fugas de oxígeno o vapor de agua al horno, anulará los beneficios del proceso.

Control preciso de la temperatura

Una temperatura constante y precisa es crucial. La reactividad química del hidrógeno y la transformación metalúrgica de la pieza dependen en gran medida de alcanzar y mantener temperaturas específicas durante todo el ciclo.

Gestión de la humedad (Punto de rocío)

Controlar la humedad, o el punto de rocío, dentro del horno es fundamental. El exceso de vapor de agua puede convertirse en una fuente de oxígeno a altas temperaturas, lo que provoca una oxidación no deseada o la descarburación de la superficie del metal.

Presión estable del horno

El horno se mantiene a una ligera presión positiva. Esto asegura un flujo constante y controlado de gas hidrógeno y, lo que es más importante, evita que el aire exterior se filtre en la cámara y contamine la atmósfera pura.

Comprensión de las compensaciones y los riesgos

Aunque es potente, el tratamiento térmico con hidrógeno no es una solución universal. Implica compensaciones significativas que deben considerarse.

Alto costo

El gas hidrógeno es significativamente más caro que los gases industriales atmosféricos más comunes como el nitrógeno o el argón. Los hornos y los sistemas de control requeridos también son más complejos y costosos.

Seguridad e inflamabilidad

El hidrógeno es un gas altamente inflamable. Las instalaciones que utilizan este proceso requieren infraestructura especializada, protocolos de seguridad estrictos y sistemas avanzados de detección de fugas para mitigar el riesgo inherente de explosión.

Riesgo de fragilización por hidrógeno

Para ciertos materiales, especialmente los aceros de alta resistencia, existe el riesgo de fragilización por hidrógeno. Esto ocurre cuando los átomos de hidrógeno individuales se difunden en la estructura cristalina del metal, lo que provoca una pérdida de ductilidad y lo vuelve quebradizo. Este posible efecto secundario negativo debe gestionarse cuidadosamente para las aleaciones susceptibles.

Tomar la decisión correcta para su objetivo

Seleccionar la atmósfera de tratamiento térmico adecuada depende completamente del material y del resultado deseado.

- Si su enfoque principal es la máxima pureza y brillo superficial: El hidrógeno es la opción superior, especialmente para materiales como el acero inoxidable o las aleaciones de cobre, ya que limpia activamente la superficie.

- Si está procesando metales altamente sensibles al oxígeno: Para aleaciones que contienen elementos como cromo o titanio, la capacidad del hidrógeno para eliminar el oxígeno residual proporciona un nivel excepcional de protección.

- Si su objetivo es simplemente la liberación de tensiones o el recocido sin requisitos estrictos de superficie: Una atmósfera a base de nitrógeno menos costosa es a menudo una solución más práctica y rentable.

En última instancia, la elección de una atmósfera de hidrógeno es una decisión estratégica para aplicaciones donde la química de la superficie y un acabado impecable son primordiales.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Utiliza gas hidrógeno como agente reductor para eliminar óxidos y contaminantes. |

| Beneficio clave | Produce un acabado superficial de ultra limpieza y brillo (recocido brillante). |

| Aplicaciones comunes | Ideal para acero inoxidable, aleaciones de cobre y metales sensibles al oxígeno. |

| Consideraciones principales | Mayor costo, protocolos de seguridad para inflamabilidad y riesgo de fragilización por hidrógeno. |

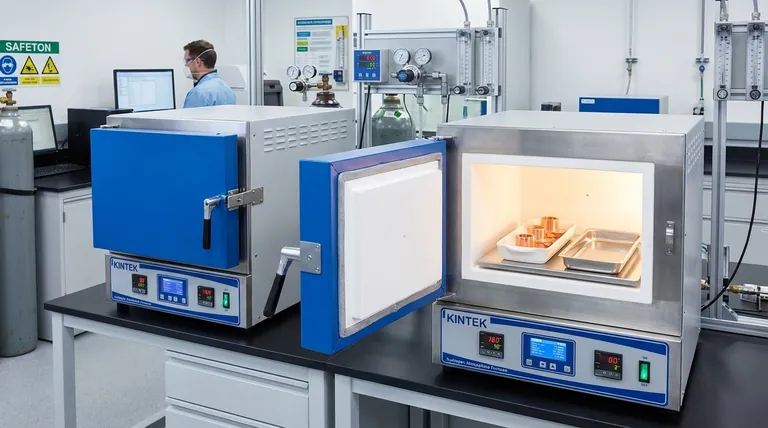

¿Necesita un acabado impecable y libre de óxido para sus piezas metálicas? KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de atmósfera de hidrógeno, para ayudarle a lograr una pureza superficial y propiedades del material superiores. Nuestros expertos pueden ayudarle a seleccionar la solución adecuada para su aplicación específica. ¡Contáctenos hoy para discutir sus necesidades de tratamiento térmico!

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son las necesidades del proceso de recocido? Una guía para aliviar el estrés y restaurar la ductilidad

- ¿Cómo garantiza la precisión un horno de atmósfera dividida de tres zonas? Dominio de la uniformidad térmica para pruebas de tracción

- ¿Cuál es la necesidad de utilizar un horno de protección atmosférica con gas argón durante el revenido a alta temperatura del acero ferrítico-martensítico (FM)?

- ¿Por qué se requiere un sistema de reacción con protección de gas para la coprecipitación de Fe3O4? Asegure la síntesis de magnetita pura

- ¿Cuál es el efecto de la atmósfera del horno en el análisis térmico? Descubra información precisa sobre los materiales

- ¿Cuáles son las atmósferas para el tratamiento térmico? Dominar la protección y modificación de superficies

- ¿Qué son las condiciones de atmósfera inerte? Controlar las reacciones químicas y garantizar la seguridad

- ¿Cómo contribuye un horno de sinterización en atmósfera a la preparación de electrodos de aire compuestos de LAGP-NCNT?