En los hornos de alta temperatura, el papel principal del hidrógeno es servir como una atmósfera protectora altamente efectiva. Se utiliza activamente durante procesos como la sinterización y el recocido para proteger los materiales sensibles de los efectos dañinos del oxígeno, asegurando que el producto final mantenga la pureza y la integridad estructural requeridas.

La función principal del hidrógeno en un horno es crear una atmósfera reductora. A diferencia de los gases inertes que simplemente desplazan el oxígeno, el hidrógeno reacciona activamente y elimina cualquier oxígeno residual, previniendo químicamente la oxidación y asegurando la integridad de los materiales durante el procesamiento a alta temperatura.

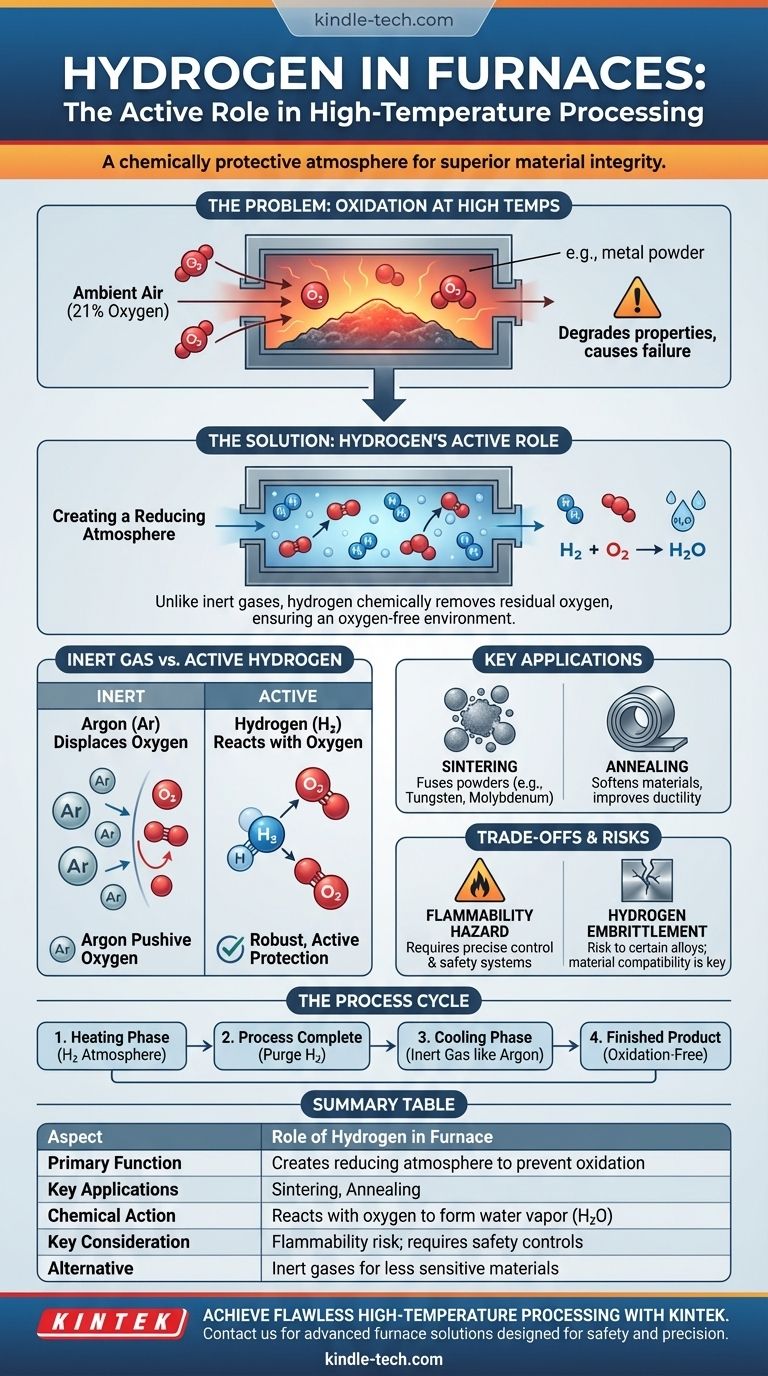

El problema: Oxígeno a altas temperaturas

El desafío de la oxidación

A temperaturas elevadas, la mayoría de los metales y muchos materiales cerámicos se vuelven altamente reactivos con el oxígeno.

Esta reacción, conocida como oxidación, degrada las propiedades del material, puede impedir una unión adecuada durante la sinterización y, en última instancia, conduce a un producto fallido o de calidad inferior.

Por qué el aire normal es inadecuado

El aire ambiente, que es aproximadamente un 21% de oxígeno, es el enemigo directo del procesamiento de materiales a alta temperatura.

Introducir materiales en un horno lleno de aire caliente sin una atmósfera protectora causaría una oxidación inmediata y catastrófica.

El papel del hidrógeno como agente activo

Creación de una atmósfera protectora

Para resolver el problema de la oxidación, los hornos se llenan con un gas específico para crear una atmósfera controlada. A menudo, se trata de hidrógeno (H₂) puro o una mezcla de hidrógeno y nitrógeno.

Esta atmósfera desplaza el aire ambiente, eliminando la gran mayoría del oxígeno antes de que comience el proceso.

La ventaja química: Hidrógeno vs. Gas inerte

Mientras que los gases inertes como el argón simplemente apartan el oxígeno, el hidrógeno ofrece una forma de protección más robusta y activa.

El hidrógeno es un agente reductor, lo que significa que busca y se une químicamente a los átomos de oxígeno. Cualquier cantidad mínima de oxígeno que quede en el horno reaccionará con el hidrógeno para formar vapor de agua (H₂O), que luego se ventila.

Esta acción química de "depuración" garantiza un ambiente prácticamente libre de oxígeno, lo cual es fundamental para los materiales más sensibles.

Aplicaciones clave: Sinterización y recocido

Este proceso es esencial para aplicaciones como la sinterización de polvos de tungsteno y molibdeno, donde las partículas deben fusionarse limpiamente.

También es vital para el recocido, un tratamiento térmico utilizado para ablandar materiales y mejorar su ductilidad. Sin una atmósfera de hidrógeno, estos procesos fallarían debido a la oxidación superficial.

Comprensión de las ventajas y desventajas y los riesgos

El peligro de inflamabilidad

El principal inconveniente del hidrógeno es que es altamente inflamable y explosivo cuando se mezcla con aire.

Este riesgo exige diseños de hornos sofisticados con sistemas de control de presión precisos, enclavamientos de seguridad y ciclos de purga que utilizan un gas inerte para eliminar de forma segura el hidrógeno antes de abrir el horno.

La necesidad de un control preciso

La concentración de hidrógeno, la temperatura del horno y el tiempo de procesamiento deben controlarse meticulosamente.

Los hornos de hidrógeno modernos utilizan controladores automáticos avanzados con una precisión de temperatura extrema (±1℃) para gestionar estas variables, garantizando tanto la calidad del producto como la seguridad operativa.

Fragilización por hidrógeno

Aunque es beneficioso para muchos materiales, el hidrógeno puede ser perjudicial para ciertas aleaciones ferrosas y aceros.

A altas temperaturas, los átomos de hidrógeno pueden difundirse en la estructura cristalina del metal, causando un fenómeno conocido como fragilización por hidrógeno, que hace que el material se vuelva quebradizo y propenso a la fractura. Esto hace que la compatibilidad del material sea una consideración crítica.

El sistema en la práctica

El ciclo de calentamiento y enfriamiento

Durante la fase de calentamiento, el horno se llena con hidrógeno para proteger el material.

Una vez completado el proceso, el hidrógeno se purga de forma segura y se reemplaza con un gas inerte, como el argón. Luego, este gas inerte se hace circular a través de un intercambiador de calor para enfriar el material rápidamente sin reintroducir oxígeno mientras aún se encuentra a una temperatura reactiva.

Tomar la decisión correcta para su proceso

- Si su enfoque principal es el procesamiento de materiales altamente sensibles al oxígeno como el tungsteno o los metales refractarios: Una atmósfera de hidrógeno es esencial para garantizar químicamente un ambiente libre de oxígeno para una sinterización o recocido exitoso.

- Si su enfoque principal es el tratamiento térmico general de materiales menos sensibles: Un gas inerte menos costoso y no inflamable como el nitrógeno o el argón puede proporcionar suficiente protección simplemente desplazando el oxígeno.

- Si trabaja con aleaciones de acero específicas: Primero debe investigar la susceptibilidad del material a la fragilización por hidrógeno, ya que una atmósfera de hidrógeno podría ser dañina.

En última instancia, comprender el papel químico único del hidrógeno le permite seleccionar las condiciones atmosféricas precisas necesarias para lograr una integridad impecable en sus aplicaciones de alta temperatura.

Tabla resumen:

| Aspecto | Papel del hidrógeno en el horno |

|---|---|

| Función principal | Crea una atmósfera reductora para prevenir la oxidación |

| Aplicaciones clave | Sinterización (p. ej., tungsteno, molibdeno), Recocido |

| Acción química | Reacciona con el oxígeno para formar vapor de agua (H₂O) |

| Consideración clave | Riesgo de inflamabilidad; requiere controles de seguridad precisos |

| Alternativa para materiales menos sensibles | Gases inertes (p. ej., Nitrógeno, Argón) |

Logre un procesamiento impecable a alta temperatura con KINTEK

¿Su laboratorio trabaja con materiales sensibles al oxígeno como el tungsteno o el molibdeno? La protección precisa y químicamente activa de una atmósfera de hidrógeno es esencial para una sinterización y un recocido exitosos, garantizando la integridad y pureza del material.

KINTEK se especializa en hornos de laboratorio avanzados y sistemas de atmósfera diseñados para la seguridad y la precisión. Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado para dominar sus procesos de alta temperatura.

Contacte con KINTEK hoy mismo para discutir su aplicación específica y asegurar resultados óptimos para sus materiales.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el papel del horno de calentamiento eléctrico industrial en la producción de acero Fe-Cr-Mn-Mo-N-C? Mejora la estabilidad de la SHS

- ¿Por qué se utiliza argón en el recocido? Para prevenir la oxidación y asegurar la pureza en el tratamiento térmico

- Cómo un horno de tubo de atmósfera prepara RPPO deficiente en oxígeno mediante reducción: Logra una conductividad iónica superior

- ¿Cómo funcionan juntos el gas inerte, el flujo de aire y la presión en un horno? Domine el control preciso de la atmósfera

- ¿Cuál es la función de un horno de atmósfera de alta temperatura en la carbonización de biomasa? Optimice su investigación sobre carbono

- ¿Cómo se utiliza una atmósfera reductora en las operaciones de fundición? Guía esencial para la reducción del mineral de hierro y el refinado de metales

- ¿Cuál es la función del equipo de calentamiento en atmósfera inerte en la preparación de vitrocerámicas de vidrio 70Li2S·(30-x)P2S5·xSeS2?

- ¿Qué es la atmósfera de horno? Una guía para el calentamiento controlado para obtener resultados superiores