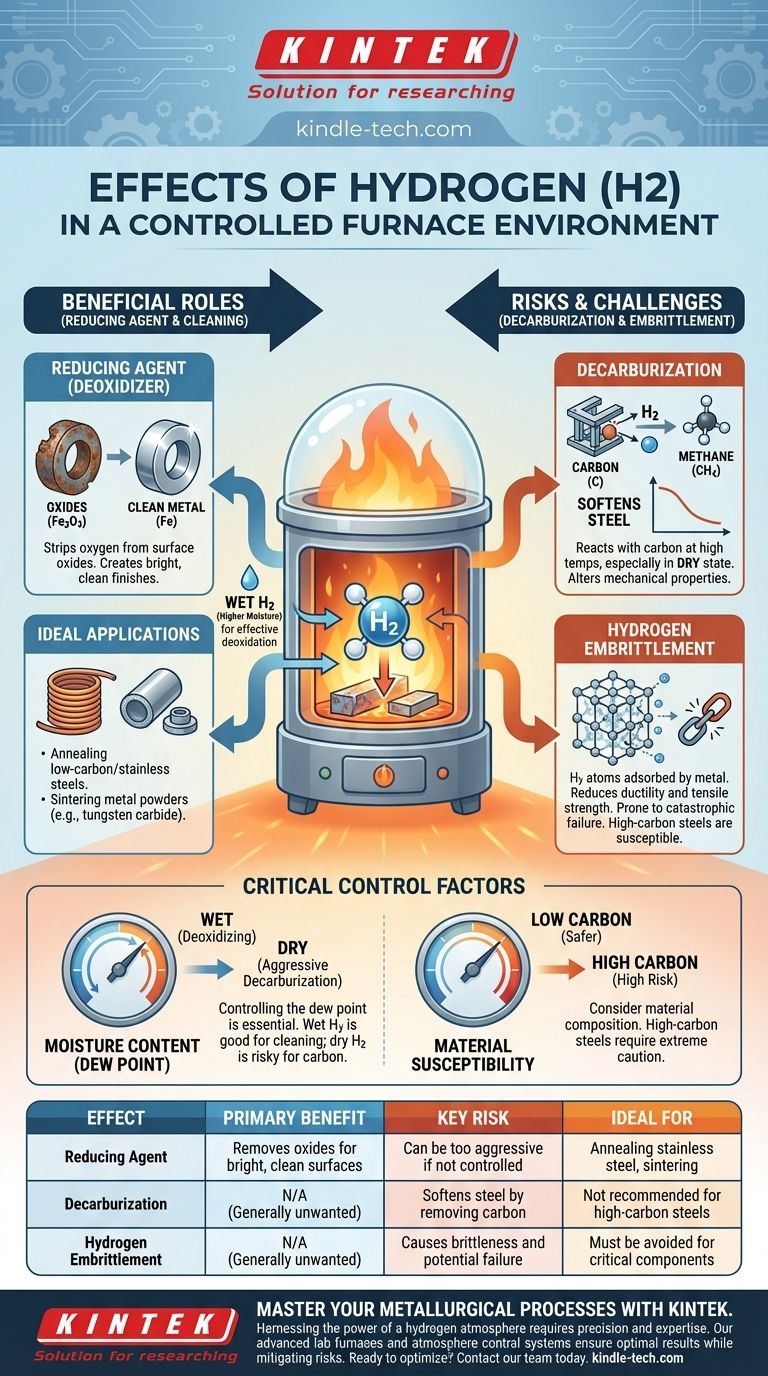

En un horno controlado, el hidrógeno (H2) actúa como un potente agente químico, utilizado principalmente para reducir óxidos metálicos y eliminar impurezas de las superficies de los materiales. Es muy eficaz para crear acabados limpios y brillantes, pero también introduce riesgos significativos, incluida la eliminación no deseada de carbono del acero (descarburación) y un fenómeno peligroso conocido como fragilización por hidrógeno.

El efecto principal del hidrógeno es su intensa reactividad a altas temperaturas. Esta reactividad se puede aprovechar para una limpieza y reducción beneficiosas, pero debe controlarse meticulosamente para evitar dañar la integridad estructural del material.

Los roles principales del hidrógeno en las atmósferas de horno

El hidrógeno no es un gas de fondo inerte; es un participante activo en los procesos metalúrgicos a alta temperatura. Su comportamiento está dictado por la temperatura, el contenido de humedad y el material que se está tratando.

Un potente agente reductor

El uso más común de una atmósfera de hidrógeno es actuar como agente reductor o desoxidante. Despoja químicamente el oxígeno de los óxidos metálicos que se forman en la superficie de las piezas.

Por ejemplo, el hidrógeno reacciona con el óxido de hierro (óxido) para formar hierro puro y vapor de agua. Esto deja el material excepcionalmente limpio y brillante, un requisito crítico para procesos como el recocido y la sinterización.

El efecto de descarburación

A temperaturas muy altas, especialmente en estado seco, el hidrógeno puede reaccionar con el carbono presente dentro del acero.

Esta reacción forma metano (CH4), extrayendo efectivamente carbono de la superficie del acero. Esta descarburación puede ser perjudicial, ya que ablanda el acero y altera sus propiedades mecánicas previstas.

Comprender las compensaciones y los riesgos

Utilizar hidrógeno con éxito significa gestionar su doble naturaleza. Las mismas propiedades químicas que lo convierten en un excelente agente de limpieza también lo hacen potencialmente destructivo.

El papel crucial de la humedad

La eficacia y el comportamiento del hidrógeno están críticamente limitados por su contenido de humedad.

Una atmósfera de hidrógeno "húmeda" (con mayor humedad) es excelente para la desoxidación. Por el contrario, una atmósfera de hidrógeno muy "seca" es un agente descarburante mucho más agresivo. Por lo tanto, controlar el punto de rocío es esencial.

El peligro de la fragilización por hidrógeno

La fragilización por hidrógeno ocurre cuando los átomos de hidrógeno individuales son adsorbidos por el metal, migrando a su estructura cristalina.

Este proceso reduce significativamente la ductilidad y la resistencia a la tracción del material, haciéndolo quebradizo y propenso a fallas catastróficas bajo tensión. Las sustancias con alto contenido de carbono son particularmente susceptibles a este riesgo.

Pureza y diseño del sistema

El hidrógeno comercial suele ser 98% a 99,9% puro, con impurezas traza como vapor de agua, oxígeno y nitrógeno. Estas impurezas deben gestionarse.

Para garantizar la seguridad y la integridad del proceso, los hornos a menudo utilizan una cámara interior sellada, o retorta, para contener la atmósfera de hidrógeno. Esto protege los elementos calefactores del horno del ataque químico y contiene cualquier compuesto potencialmente peligroso.

Cómo aplicar esto a su proceso

Elegir usar una atmósfera de hidrógeno depende completamente de su material y del resultado deseado.

- Si su enfoque principal es el recocido de aceros de bajo carbono o aceros inoxidables: Una atmósfera de hidrógeno es muy eficaz para reducir los óxidos superficiales y lograr un acabado brillante y limpio.

- Si su enfoque principal es el procesamiento de aceros de alto carbono: Debe proceder con extrema precaución, ya que los riesgos de descarburación no deseada y fragilización por hidrógeno son muy altos.

- Si su enfoque principal es la sinterización de polvos metálicos (por ejemplo, carburo de tungsteno): Una atmósfera de hidrógeno seco es ideal para eliminar los óxidos residuales, lo que promueve una unión superior entre las partículas del polvo.

En última instancia, dominar una atmósfera de horno de hidrógeno significa tratarla no como un simple entorno, sino como una herramienta metalúrgica precisa.

Tabla resumen:

| Efecto del hidrógeno | Beneficio principal | Riesgo clave | Ideal para |

|---|---|---|---|

| Agente reductor | Elimina óxidos para superficies brillantes y limpias | Puede ser demasiado agresivo si no se controla | Recocido de acero inoxidable, sinterización |

| Descarburación | N/A (Generalmente no deseado) | Ablanda el acero al eliminar carbono | No recomendado para aceros de alto carbono |

| Fragilización por hidrógeno | N/A (Generalmente no deseado) | Causa fragilidad y posible falla | Debe evitarse para componentes críticos |

Domine sus procesos metalúrgicos con KINTEK

Aprovechar el poder de una atmósfera de horno de hidrógeno requiere precisión y experiencia. Ya sea que esté recociendo para un acabado brillante o sinterizando polvos metálicos, el equipo adecuado es fundamental para lograr las propiedades del material deseadas y, al mismo tiempo, mitigar riesgos como la descarburación y la fragilización.

KINTEK se especializa en hornos de laboratorio avanzados y sistemas de control de atmósfera diseñados para la seguridad y el rendimiento. Nuestros expertos pueden ayudarlo a seleccionar la solución perfecta para su aplicación específica, garantizando resultados óptimos para las necesidades únicas de su laboratorio.

¿Listo para optimizar sus procesos de alta temperatura? Póngase en contacto con nuestro equipo hoy mismo para hablar sobre cómo nuestras soluciones pueden aportar precisión y fiabilidad a su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué se requieren hornos de atmósfera a alta temperatura para estudiar la cinética de oxidación de las aleaciones de acero inoxidable?

- ¿Qué significa inertizar un espacio? Una guía para eliminar los riesgos de incendio y explosión

- ¿Por qué se requiere un horno tubular de alta temperatura con control de atmósfera para TiO2-Y? Reducción del soporte maestro del catalizador

- ¿Cuál es el punto de rocío de una atmósfera de horno? Domine la calidad y el control del tratamiento térmico

- ¿Cuál es la función de un horno de atmósfera tubular en MLM? Optimice su producción de compuestos CNT/Cu

- ¿Cuál es la función principal de una atmósfera inerte? Proteger los materiales de la oxidación y la degradación

- ¿Por qué se utiliza un horno de caja con atmósfera controlada para el tratamiento térmico? Para diseñar con precisión las propiedades del material

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra