En esencia, el moldeo por colada al vacío es una técnica de fabricación avanzada que se utiliza para crear pequeños lotes de piezas de alta fidelidad y calidad de producción. Destaca en aplicaciones que van desde el prototipado funcional y la validación de ingeniería hasta la producción de la primera serie de productos listos para el mercado, especialmente en las industrias de electrónica de consumo, dispositivos médicos y automotriz.

El moldeo al vacío se entiende mejor como el puente crítico entre un único prototipo impreso en 3D y el moldeo por inyección a gran escala. Permite la creación rápida de docenas de piezas que imitan perfectamente el aspecto, el tacto y el rendimiento de un producto final sin el coste prohibitivo de las herramientas duras.

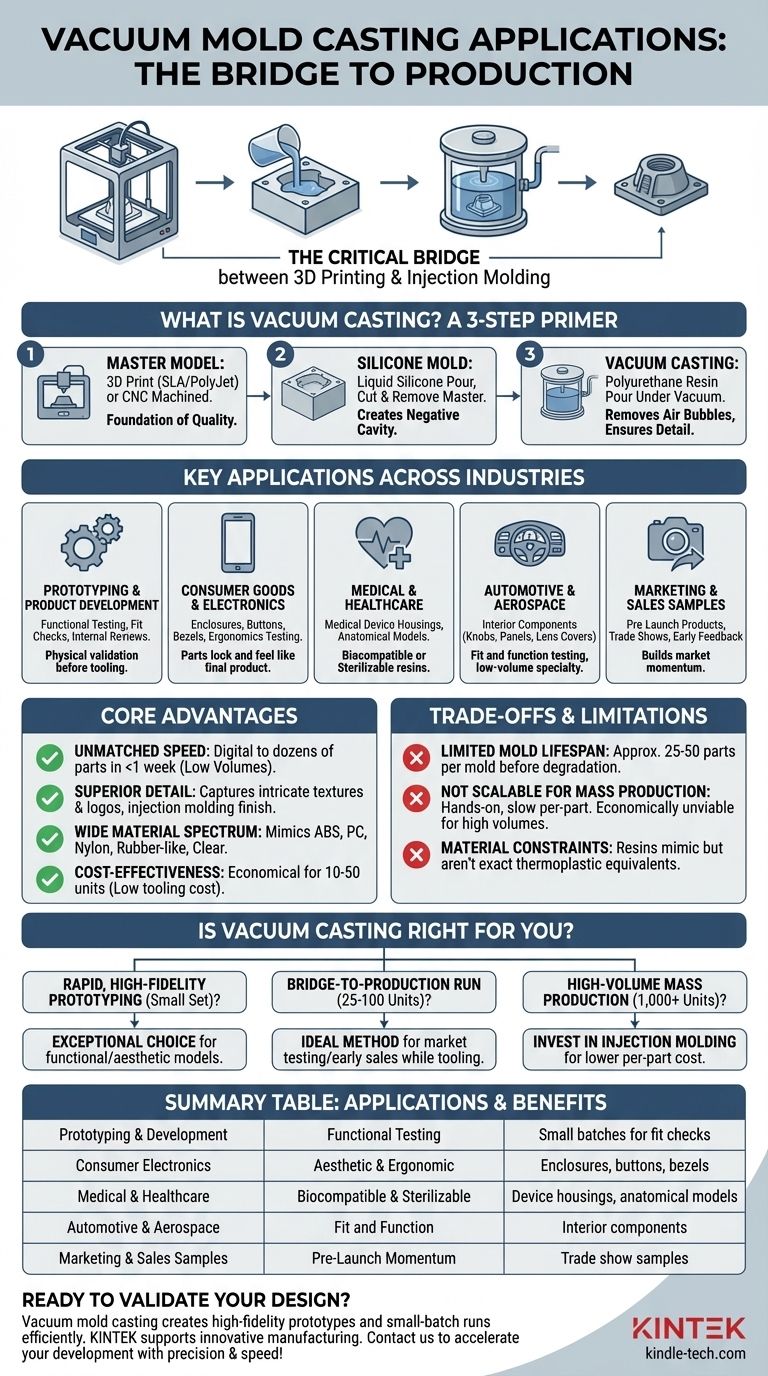

¿Qué es el moldeo al vacío? Una introducción rápida

Para comprender sus aplicaciones, es fundamental captar el proceso. Es un método de tres pasos que aprovecha un modelo maestro de alta calidad para crear un molde de silicona flexible.

El modelo maestro: la base de la calidad

El proceso comienza con un "modelo maestro" o patrón. Este se crea normalmente mediante un método de impresión 3D de alta resolución como SLA o PolyJet, o puede mecanizarse mediante CNC.

La calidad final de las piezas moldeadas depende directamente de la precisión y el acabado superficial de este modelo maestro.

Creación del molde de silicona

El modelo maestro se suspende dentro de una caja de colada y se vierte silicona líquida a su alrededor. Una vez que la silicona se cura, se corta cuidadosamente en dos mitades y se retira el modelo maestro.

Este proceso deja una cavidad hueca dentro del molde flexible que es una impresión negativa perfecta de la pieza original.

El proceso de colada al vacío

Las dos mitades del molde de silicona se vuelven a montar y todo el molde se coloca dentro de una cámara de vacío. Se mezcla y se vierte una resina de poliuretano de dos componentes en la cavidad del molde mientras está bajo vacío.

El vacío es fundamental porque elimina todo el aire de la cámara y del propio molde, asegurando que la resina líquida llene cada pequeña característica sin crear burbujas de aire. A continuación, la pieza se cura, a menudo con la ayuda de calor, antes de desmoldarla.

Aplicaciones clave en diversas industrias

La combinación única de velocidad, calidad y versatilidad de los materiales hace que el moldeo al vacío sea indispensable para objetivos específicos en muchos sectores.

Prototipado y desarrollo de productos

Esta es la aplicación más común. Los equipos crean un pequeño lote de prototipos para pruebas funcionales, comprobaciones de ajuste y revisiones internas de diseño, lo que permite la validación física antes de comprometerse con herramientas costosas.

Bienes de consumo y electrónica

El moldeo al vacío es ideal para producir carcasas, cubiertas, botones y biseles para nuevos dispositivos electrónicos. Permite a los diseñadores probar la ergonomía y la estética con piezas que tienen el mismo aspecto y tacto que el producto final.

Medicina y sanidad

El proceso se utiliza para crear carcasas de dispositivos médicos y modelos anatómicos muy detallados para la planificación quirúrgica. La capacidad de utilizar resinas biocompatibles o esterilizables es una ventaja significativa en este campo.

Automoción y aeroespacial

Los ingenieros utilizan el moldeo al vacío para producir componentes interiores como perillas, paneles de salpicadero y cubiertas de lentes para coches conceptuales o vehículos especiales de bajo volumen. También se utiliza para probar el ajuste y la función de las piezas antes de que comience la producción en serie.

Muestras de marketing y ventas

Las empresas confían en el moldeo al vacío para crear una tirada de productos previos al lanzamiento para sesiones fotográficas de marketing, ferias comerciales y comentarios tempranos de clientes clave. Esto genera impulso en el mercado antes de que el producto final esté ampliamente disponible.

Las ventajas fundamentales: ¿Por qué elegir el moldeo al vacío?

Comprender los beneficios revela por qué se elige para las aplicaciones enumeradas anteriormente. La decisión casi siempre se reduce a un equilibrio entre velocidad, fidelidad y coste en un volumen específico.

Velocidad inigualable para volúmenes bajos

Una vez creado el modelo maestro, se puede fabricar un molde de silicona en uno o dos días. El moldeo de piezas también es rápido, lo que permite a una empresa pasar de un diseño digital a docenas de piezas físicas en menos de una semana.

Detalle superior y acabado superficial

Debido a que la resina líquida se introduce en un molde de silicona flexible bajo vacío, captura texturas, logotipos y características intrincadas con una precisión increíble. El acabado superficial resultante puede ser indistinguible del moldeo por inyección.

Un amplio espectro de propiedades de los materiales

Se puede utilizar una amplia gama de resinas de poliuretano. Estos materiales pueden formularse para imitar las propiedades de los plásticos de producción comunes, incluidos ABS, policarbonato y nailon.

También pueden ser flexibles y parecidos al caucho (simulando TPE), rígidos o perfectamente transparentes, lo que ofrece una inmensa libertad de diseño.

Rentabilidad para lotes pequeños

El coste de las herramientas para el moldeo al vacío (el molde de silicona) es una pequeña fracción del coste de un molde de inyección de acero. Para tiradas de producción de 10 a 50 unidades, casi siempre es la opción más económica.

Comprender las compensaciones y limitaciones

Ningún proceso es perfecto. La objetividad requiere reconocer dónde se queda corto el moldeo al vacío, lo que es fundamentalmente una cuestión de escala.

Vida útil limitada del molde

Un único molde de silicona comienza a degradarse con el uso. Normalmente, se puede esperar obtener solo entre 25 y 50 piezas de un molde antes de que sus detalles finos y su precisión dimensional comiencen a deteriorarse.

No es escalable para la producción en masa

El proceso requiere intervención manual y es relativamente lento por pieza en comparación con los métodos automatizados. El coste por pieza no disminuye significativamente con el volumen, lo que lo hace económicamente inviable para cientos o miles de unidades.

Limitaciones de materiales

Aunque las resinas son excelentes imitaciones, no son exactamente los mismos materiales termoplásticos que se utilizan en el moldeo por inyección. Esto puede ser un factor limitante para las piezas que requieren propiedades de resistencia térmica o química muy específicas que solo se encuentran en los plásticos de calidad de producción.

¿Es el moldeo al vacío la opción correcta para su proyecto?

Utilice las siguientes pautas para determinar si este proceso se alinea con sus objetivos.

- Si su objetivo principal es el prototipado rápido y de alta fidelidad: El moldeo al vacío es una opción excepcional para crear un pequeño conjunto de modelos funcionales y estéticos para pruebas.

- Si su objetivo principal es una tirada puente hacia la producción: Es el método ideal para producir las primeras 25 a 100 unidades para pruebas de mercado o ventas tempranas mientras se fabrica su molde de inyección.

- Si su objetivo principal es la producción en masa de gran volumen (más de 1000 unidades): Debería invertir en herramientas de moldeo por inyección, ya que el coste por pieza será sustancialmente menor.

- Si su objetivo principal es crear un único modelo conceptual simple: Es probable que una impresión 3D directa de una tecnología como FDM o SLA sea más rápida y rentable.

En última instancia, el moldeo al vacío proporciona una capacidad inigualable para validar su diseño con piezas de calidad de producción antes de realizar una gran inversión de capital.

Tabla resumen:

| Aplicación | Beneficio clave | Caso de uso típico |

|---|---|---|

| Prototipado y desarrollo de productos | Pruebas funcionales y validación de diseño | Creación de pequeños lotes para comprobaciones de ajuste y revisiones |

| Electrónica de consumo | Pruebas estéticas y ergonómicas | Producción de carcasas, botones y biseles |

| Medicina y sanidad | Piezas biocompatibles y esterilizables | Carcasas de dispositivos médicos y modelos anatómicos |

| Automoción y aeroespacial | Pruebas de ajuste y función | Componentes interiores para coches conceptuales |

| Muestras de marketing y ventas | Impulso de mercado previo al lanzamiento | Muestras para ferias y unidades de comentarios de clientes |

¿Listo para validar su diseño con piezas de calidad de producción?

El moldeo por colada al vacío es la solución ideal para crear prototipos de alta fidelidad y tiradas de producción de lotes pequeños sin el alto coste del moldeo por inyección. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles que respaldan procesos de fabricación innovadores como el moldeo al vacío.

Tanto si trabaja en electrónica de consumo, dispositivos médicos o desarrollo automotriz, nuestra experiencia puede ayudarle a salvar la brecha entre el prototipado y la producción en masa de manera eficiente.

¡Contáctenos hoy mismo para analizar cómo el moldeo al vacío puede acelerar su ciclo de desarrollo de productos y dar vida a sus ideas con una precisión y velocidad inigualables!

Guía Visual

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Por qué los hornos de difusión industriales de alta temperatura requieren un control preciso de la temperatura? Esencial para las álabes de motor

- ¿Qué papel juega un horno de tratamiento de solución a alta temperatura en el pretratamiento del acero inoxidable dúplex súper?

- ¿Por qué un horno de secado al vacío de laboratorio es esencial para los nanocubos de mesocristales N/TiO2-x? Proteja su estructura nanoporosa

- ¿Cómo beneficia un entorno de vacío a la purificación de polvos de matriz? Optimice la eficiencia del sinterizado de herramientas de diamante

- ¿Cuál es el propósito principal del temple? Lograr Dureza y Resistencia Precisas en Metales

- ¿Por qué el equipo de vacío o la protección inerte son obligatorios para los antiperovskitas ricos en litio? Garantizar una alta pureza de fase

- ¿Qué método de transferencia de calor puede funcionar a través del vacío? Desbloquee el poder de la radiación térmica

- ¿Qué condiciones críticas proporciona un horno de calentamiento eléctrico de laboratorio para el proceso de copirólisis de biomasa?