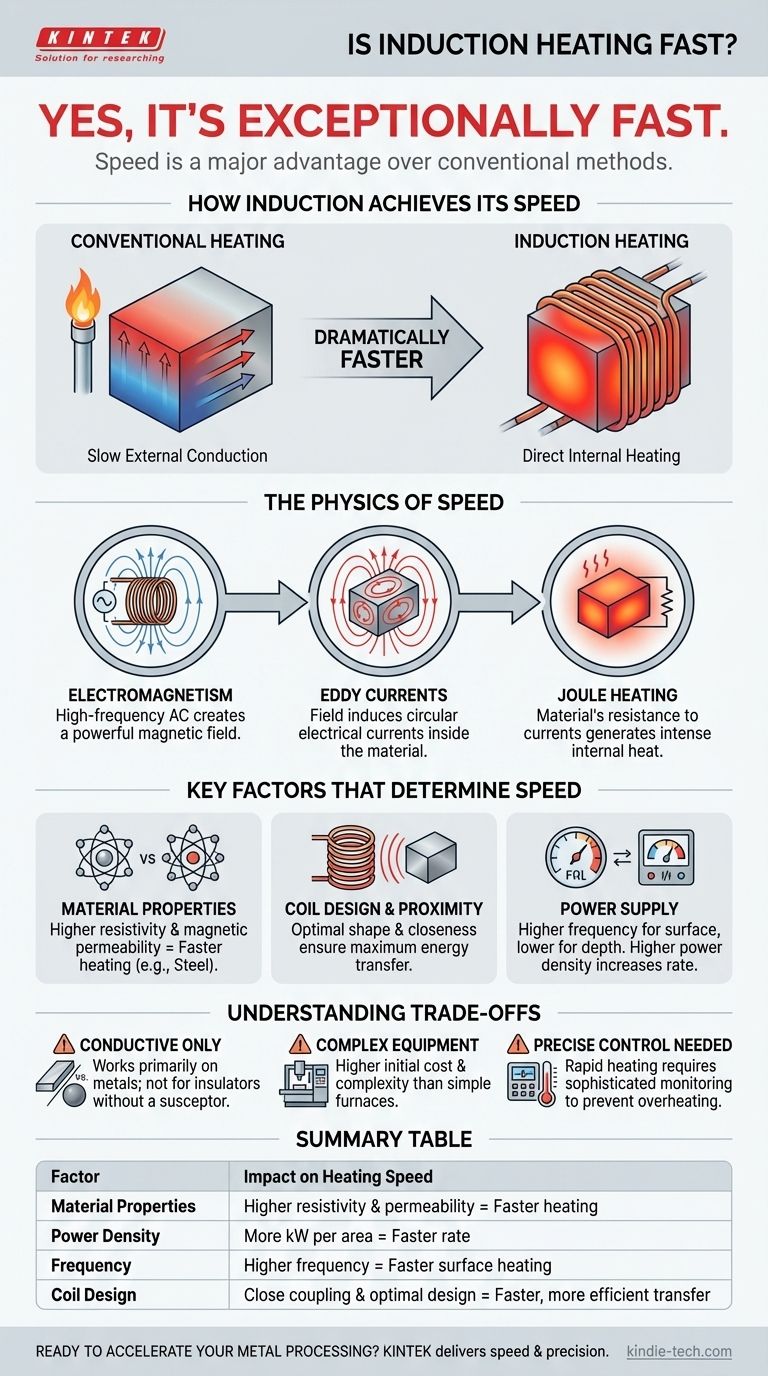

Sí, el calentamiento por inducción es excepcionalmente rápido. Su velocidad es una de sus ventajas más significativas sobre los métodos de calentamiento convencionales. A diferencia de un horno o una llama que calienta la superficie de un material y espera a que ese calor se conduzca hacia el interior, la inducción genera calor directamente dentro del propio material, lo que resulta en un proceso dramáticamente más rápido y eficiente.

La razón principal de la velocidad de la inducción es su mecanismo único: utiliza un campo magnético para convertir la pieza de trabajo en su propia fuente de calor. Esto evita el proceso lento e ineficiente de conducción térmica desde un elemento externo, lo que permite un calentamiento casi instantáneo y altamente localizado.

Cómo la inducción logra su velocidad

Para entender por qué la inducción es tan rápida, necesitamos observar la física que impulsa el proceso. Es una conversión limpia y directa de energía eléctrica en calor dentro del material objetivo.

El principio del electromagnetismo

Un calentador por inducción utiliza una bobina de material conductor (típicamente cobre) a través de la cual pasa una corriente alterna (CA) de alta frecuencia. Esto crea un campo magnético potente y que cambia rápidamente alrededor de la bobina.

Generación de calor desde el interior (corrientes de Foucault)

Cuando una pieza de trabajo conductora, como una pieza de acero, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes de Foucault.

El papel de la resistencia eléctrica

El material de la pieza de trabajo resiste naturalmente el flujo de estas corrientes de Foucault. Esta resistencia convierte la energía eléctrica en calor intenso, un principio conocido como calentamiento Joule. Es como una fricción microscópica, que genera calor uniformemente a lo largo del camino de las corrientes.

Factores clave que determinan la velocidad de calentamiento

Si bien la inducción es inherentemente rápida, la velocidad exacta depende de varios factores críticos. Optimizar estas variables es clave para lograr el máximo rendimiento en una aplicación específica.

Propiedades del material

La resistividad eléctrica y la permeabilidad magnética de la pieza de trabajo son primordiales. Los materiales con mayor resistividad generan más calor. Para metales ferrosos como el hierro y el acero, su alta permeabilidad magnética por debajo de cierta temperatura (el punto de Curie) mejora en gran medida el efecto de calentamiento, lo que los convierte en candidatos ideales para el calentamiento rápido por inducción.

Diseño y proximidad de la bobina

La bobina de inducción es el componente que transfiere energía a la pieza. Su diseño —forma, número de vueltas y proximidad a la pieza de trabajo— es crítico. Una bobina bien diseñada que esté estrechamente acoplada a la pieza asegura que se intercepte la máxima cantidad de flujo magnético, lo que lleva a un calentamiento más eficiente y rápido.

Frecuencia y densidad de la fuente de alimentación

La frecuencia de la corriente alterna determina la profundidad a la que circulan las corrientes de Foucault. Las frecuencias más altas conducen a un calentamiento más superficial, lo cual es perfecto para el endurecimiento rápido de la superficie. Las frecuencias más bajas penetran más profundamente para aplicaciones como el calentamiento a través de la pieza o la forja. Una mayor densidad de potencia (más kilovatios aplicados a un área más pequeña) también aumentará la tasa de calentamiento.

Comprendiendo las compensaciones de la velocidad

La notable velocidad de la inducción viene con requisitos y limitaciones específicos que deben considerarse. No es una solución universal para todas las tareas de calentamiento.

Limitaciones del material

La restricción más significativa es que el calentamiento por inducción solo funciona directamente en materiales eléctricamente conductores, principalmente metales. No puede calentar aislantes como plásticos, vidrio o la mayoría de las cerámicas, a menos que se utilice un susceptor conductor para transferir el calor indirectamente.

Complejidad y costo del equipo

Los sistemas de inducción, que consisten en una fuente de alimentación y una bobina diseñada a medida, son tecnológicamente más complejos y suelen tener un costo de capital inicial más alto que un simple horno de resistencia o un soplete de gas.

La necesidad de un control preciso

Debido a que el calentamiento es tan rápido y localizado, el control preciso es esencial para evitar el sobrecalentamiento, la deformación o la fusión de la pieza de trabajo. Esto requiere controles de potencia sofisticados y, a menudo, sistemas de monitoreo térmico, lo que aumenta la complejidad del sistema.

Tomar la decisión correcta para su aplicación

La selección del método de calentamiento adecuado depende completamente de sus objetivos específicos de velocidad, precisión, material y presupuesto.

- Si su enfoque principal es el endurecimiento superficial rápido y repetible o la soldadura fuerte: El calentamiento por inducción es casi con certeza la opción superior debido a su velocidad y control preciso.

- Si su enfoque principal es el calentamiento a granel de grandes lotes o materiales no metálicos: Un horno de convección o radiación convencional es una solución más práctica y efectiva.

- Si su enfoque principal es el calentamiento de bajo costo y simple sin un control de proceso estricto: Un método más simple como una fragua de gas o un horno de resistencia puede ser más económico, a pesar de ser significativamente más lento.

Al comprender los principios detrás de su velocidad, puede aprovechar el calentamiento por inducción como una herramienta poderosa para la fabricación moderna donde ofrece los resultados más impactantes.

Tabla resumen:

| Factor | Impacto en la velocidad de calentamiento |

|---|---|

| Propiedades del material | Mayor resistividad y permeabilidad = Calentamiento más rápido |

| Densidad de potencia | Más kW por área = Tasa más rápida |

| Frecuencia | Mayor frecuencia = Calentamiento superficial más rápido |

| Diseño de la bobina | Acoplamiento estrecho y diseño óptimo = Transferencia más rápida y eficiente |

¿Listo para acelerar su procesamiento de metales?

El calentamiento por inducción de KINTEK ofrece la velocidad y precisión que su laboratorio o línea de producción necesita. Nuestra experiencia en equipos y consumibles de laboratorio garantiza que obtenga un sistema adaptado para aplicaciones de endurecimiento rápido, soldadura fuerte o calentamiento.

Contáctenos hoy para discutir cómo nuestras soluciones de inducción pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Cómo mejora el sistema de calentamiento por resistencia del equipo de prensado en caliente al vacío los resultados de moldeo de las aleaciones CuCr50?

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Por qué usar vacío en el sinterizado por prensado en caliente para el carburo de boro? Lograr una densidad y pureza de material superiores

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?