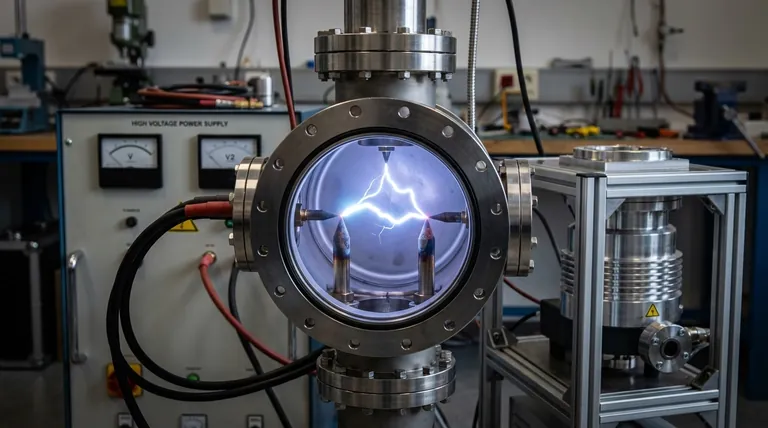

Sí, se puede producir un arco eléctrico en el vacío. Aunque el vacío es un aislante eléctrico excepcional, no es perfecto. Bajo condiciones de alto voltaje, un arco puede formarse no por la ruptura de un gas como el aire, sino por la vaporización e ionización del metal de los propios electrodos, creando un camino de plasma conductor.

El error fundamental es pensar que un arco requiere un medio preexistente como el aire. En realidad, un campo eléctrico suficientemente fuerte en el vacío puede obligar a los electrodos a crear su propio medio, lo que lleva a una descarga de plasma violenta y autosostenida hecha de vapor de metal.

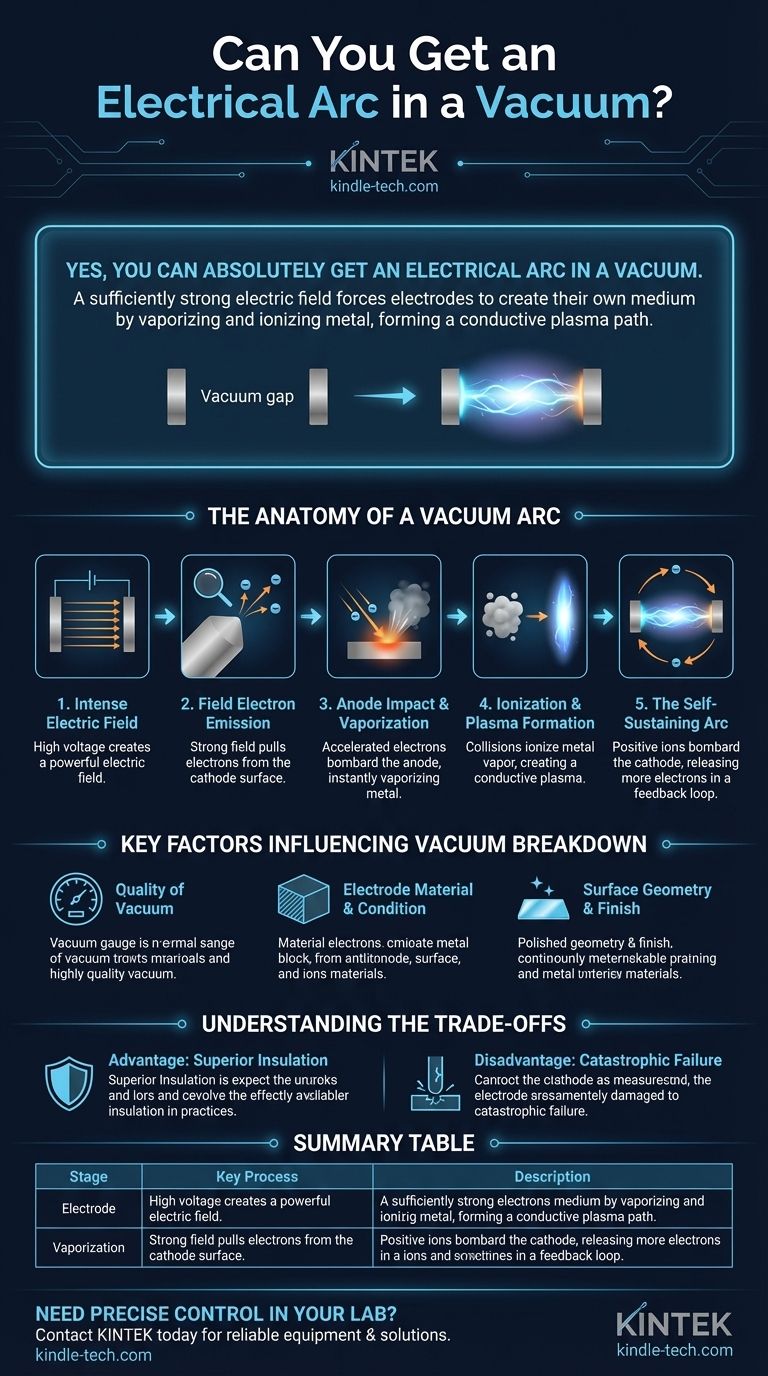

La anatomía de un arco de vacío

Un arco eléctrico en el vacío no ocurre instantáneamente. Es una falla en cascada con varios pasos distintos que ocurren en microsegundos.

Paso 1: El campo eléctrico intenso

Todo comienza con un alto potencial de voltaje entre dos electrodos conductores separados por un espacio de vacío. Esto crea un potente campo eléctrico, medido en voltios por metro. La fuerza de este campo es el principal impulsor de todo el proceso.

Paso 2: Emisión de electrones por campo

Incluso sin calor, un campo eléctrico extremadamente fuerte puede literalmente extraer electrones directamente de la superficie del electrodo negativo (cátodo). Este proceso de mecánica cuántica se conoce como emisión de electrones por campo. Los puntos afilados microscópicos en la superficie del electrodo concentran el campo eléctrico, haciendo que estos puntos sean las fuentes más probables de emisión.

Paso 3: Impacto y vaporización del ánodo

Estos electrones emitidos se aceleran a través del espacio de vacío a velocidades tremendas, impactando el electrodo positivo (ánodo). Este bombardeo concentrado de energía calienta un punto microscópico en el ánodo a miles de grados, lo que hace que el material del electrodo se vaporice instantáneamente.

Paso 4: Ionización y formación de plasma

Ahora existe una pequeña nube de vapor de metal neutro en el espacio de vacío. El flujo continuo de electrones del cátodo choca con estos átomos de metal, arrancando sus electrones. Esto crea iones metálicos positivos y más electrones libres, transformando la nube de vapor en un plasma, un gas sobrecalentado y eléctricamente conductor.

Paso 5: El arco autosostenido

Este plasma recién formado proporciona un camino de conducción casi perfecto. Los iones metálicos positivos son acelerados de regreso hacia el cátodo, golpeándolo y causando que se liberen aún más electrones a través de un intenso calentamiento localizado. Esto crea un circuito de retroalimentación autosostenido, lo que resulta en un arco eléctrico estable de alta corriente.

Factores clave que influyen en la ruptura del vacío

Si se forma un arco depende de un delicado equilibrio de condiciones. Los ingenieros que diseñan equipos de vacío de alto voltaje se obsesionan con estos factores para evitar fallas.

La calidad del vacío

Un vacío "más duro" (menor presión con menos moléculas de gas dispersas) tiene una resistencia aislante mucho mayor que un vacío "blando". Con más moléculas dispersas presentes, se vuelve más fácil ionizarlas y comenzar un arco a un voltaje más bajo.

Material y condición del electrodo

El tipo de metal utilizado para los electrodos es crítico. Los materiales con funciones de trabajo más bajas (menos energía requerida para liberar un electrón) y puntos de vaporización más bajos iniciarán un arco más fácilmente. Las impurezas o los gases absorbidos en la superficie del electrodo también pueden reducir significativamente el voltaje de ruptura.

Geometría y acabado de la superficie

Este es posiblemente el factor más importante en las aplicaciones prácticas. Cualquier punto afilado microscópico o borde irregular en la superficie del electrodo concentra drásticamente el campo eléctrico. Es por eso que los componentes para uso en vacío de alto voltaje a menudo se electropulimentan hasta obtener un acabado de espejo para eliminar estos posibles sitios de inicio de arco.

Comprendiendo las compensaciones

La doble naturaleza del vacío, ser tanto un aislante superior como un conductor potencial, crea un conjunto de compensaciones críticas en la ingeniería.

La ventaja: Aislamiento superior

Para una distancia dada, un vacío limpio y duro puede aislar contra un voltaje mucho más alto que el aire o incluso el aceite. Esto permite el diseño de componentes de alto voltaje más compactos, lo cual es esencial en aplicaciones como tubos de rayos X, aceleradores de partículas y sistemas satelitales.

La desventaja: Falla catastrófica

Si bien la ruptura es menos probable, cuando ocurre un arco de vacío, es extremadamente destructivo. La corriente del arco se concentra en pequeños "puntos catódicos" que son más calientes que la superficie del sol, causando una erosión y daño significativos a las superficies de los electrodos. Este daño crea más imperfecciones en la superficie, lo que hace que los arcos futuros sean aún más probables.

La aplicación: Arcos controlados

Este mismo fenómeno puede aprovecharse para el beneficio industrial. Los interruptores de vacío, utilizados en subestaciones de la red eléctrica, crean y extinguen intencionalmente un arco de vacío para conmutar de forma segura corrientes masivas. El plasma del arco ayuda a conducir la corriente, y debido a que hay tan poco material en el vacío, el plasma se disipa casi instantáneamente cuando la corriente se detiene, interrumpiendo el circuito de forma segura.

Tomar la decisión correcta para su objetivo

La forma en que aborde este fenómeno depende completamente de si lo ve como un problema a resolver o como una herramienta a utilizar.

- Si su enfoque principal es prevenir la formación de arcos (Diseño de alto voltaje): Priorice las superficies lisas de los electrodos, elija materiales con altas funciones de trabajo, mantenga el vacío más duro posible y maximice la distancia del espacio.

- Si su enfoque principal es utilizar la formación de arcos (Procesos industriales): Concéntrese en materiales de electrodos que puedan soportar la erosión del arco y diseñe un campo magnético para controlar la posición del arco y evitar que permanezca en un solo lugar.

- Si su enfoque principal es la comprensión fundamental: Recuerde que el arco no es una falla del vacío en sí mismo, sino un proceso en el que el campo eléctrico obliga a los electrodos a convertirse en el combustible de su propia descarga.

En última instancia, comprender el mecanismo de un arco de vacío es clave tanto para prevenir fallas eléctricas como para aprovechar su poder para la innovación.

Tabla resumen:

| Etapa | Proceso clave | Descripción |

|---|---|---|

| 1. Inicio | Emisión de electrones por campo | Un fuerte campo eléctrico extrae electrones de la superficie del cátodo. |

| 2. Vaporización | Bombardeo del ánodo | Los electrones acelerados golpean el ánodo, vaporizando metal. |

| 3. Conducción | Formación de plasma | El vapor de metal se ioniza, creando un camino de plasma conductor. |

| 4. Sustento | Bucle de retroalimentación | Los iones positivos bombardean el cátodo, liberando más electrones y manteniendo el arco. |

¿Necesita un control preciso sobre los procesos eléctricos en su laboratorio?

La ciencia de los arcos de vacío es fundamental para desarrollar y operar equipos avanzados, desde sistemas de alto voltaje hasta herramientas de procesamiento de materiales. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio confiable y los consumibles que respaldan este tipo de investigación y desarrollo de vanguardia.

Ya sea que esté diseñando componentes de alto voltaje o utilizando procesos de plasma, tener las herramientas adecuadas es esencial para el éxito y la seguridad. Deje que KINTEK sea su socio en la innovación.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿A qué temperatura se realiza el recocido? Una guía para el tratamiento térmico específico del material

- ¿Por qué es necesario el sinterizado después de la compactación? Para transformar el polvo débil en una pieza metálica fuerte y duradera

- ¿Qué es el proceso de recocido al vacío? Logre un tratamiento de metales prístino y sin oxidación

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura blanda (soldering)? Lograr una resistencia superior y rendimiento a altas temperaturas

- ¿Cuál es la diferencia entre un horno de vacío y un horno de gas inerte? Elija el proceso de tratamiento térmico adecuado

- ¿Cuál es la función de los reactores químicos de alta temperatura para el trióxido de antimonio de alta pureza? Guía de procesamiento de precisión

- ¿Cuál es la función principal de un horno de secado de alto vacío en la preparación de membranas de electrolito polimérico?

- ¿Qué condiciones críticas debe proporcionar un horno para la austenización de 1.25Cr-0.5Mo? Lograr un control térmico preciso