Determinar el costo real de unir metales requiere mirar más allá del precio de etiqueta del equipo o los consumibles. Si bien la soldadura fuerte puede ser significativamente más barata en la producción automatizada de alto volumen, la soldadura por fusión es a menudo la opción más económica para trabajos de bajo volumen o reparación donde los costos de mano de obra y configuración son los principales impulsores. La respuesta final depende completamente de la escala de su proyecto, los materiales que se unen y la resistencia requerida de la pieza final.

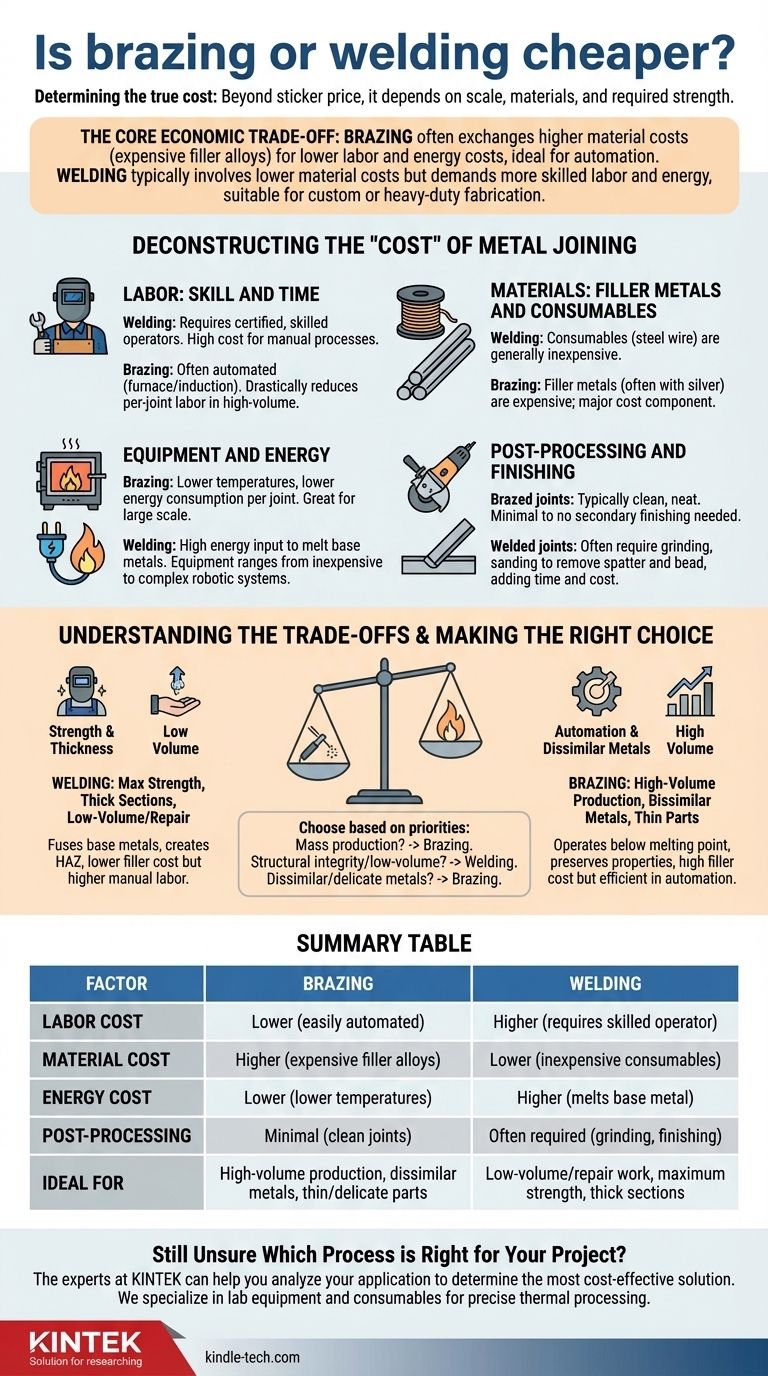

La principal compensación económica es la siguiente: la soldadura fuerte a menudo intercambia costos de material más altos (aleaciones de relleno caras) por costos de mano de obra y energía más bajos, lo que la hace ideal para la automatización. La soldadura por fusión típicamente implica costos de material más bajos, pero exige mano de obra y energía más calificadas, lo que la hace adecuada para la fabricación personalizada o de servicio pesado.

Desglosando el "Costo" de la Unión de Metales

El costo total de un proceso de unión es la suma de múltiples factores, no un solo elemento. Comprender estos componentes es fundamental para tomar una decisión informada.

Mano de Obra: Habilidad y Tiempo

La soldadura por fusión, especialmente para aplicaciones estructurales, exige un operador certificado y calificado. Esta mano de obra especializada es un importante factor de costo, particularmente para los procesos manuales.

La soldadura fuerte a menudo puede automatizarse, especialmente en configuraciones de soldadura fuerte en horno o por inducción. Esto reduce drásticamente el costo de mano de obra por unión en la fabricación de alto volumen, haciéndola altamente económica a escala.

Materiales: Metales de Aporte y Consumibles

Los consumibles de soldadura por fusión, como el alambre o las varillas de acero, son generalmente económicos. El costo es bajo porque a menudo están hechos de metales industriales comunes.

Los metales de aporte para soldadura fuerte, por el contrario, con frecuencia contienen altos porcentajes de plata para reducir su punto de fusión y mejorar el flujo. Esto hace que el material de aporte en sí mismo sea un componente principal del costo del proceso de soldadura fuerte.

Equipo y Energía

La soldadura fuerte ocurre a temperaturas mucho más bajas que la soldadura por fusión, ya que no funde los metales base. Esto se traduce directamente en un menor consumo de energía por unión, un ahorro significativo en grandes series de producción.

La soldadura por fusión requiere una alta entrada de energía para fundir los metales base y crear una unión por fusión. El equipo puede variar desde soldadoras de electrodo relativamente económicas hasta sistemas robóticos altamente complejos y costosos.

Post-procesamiento y Acabado

Las uniones soldadas por fuerte son típicamente muy limpias y prolijas, a menudo requiriendo poco o ningún esmerilado o acabado secundario. Este proceso de unión "net-shape" ahorra tiempo y mano de obra significativos en etapas posteriores.

Las uniones soldadas por fusión a menudo tienen salpicaduras y un cordón irregular que requiere esmerilado, lijado u otros pasos de acabado para cumplir con los requisitos estéticos o funcionales, lo que aumenta el tiempo y el costo total del proyecto.

Cuando la Soldadura por Fusión es Típicamente Más Rentable

A pesar del potencial de automatización en la soldadura fuerte, la soldadura por fusión sigue siendo la opción preferida para muchos escenarios comunes debido a su simplicidad y resistencia inherentes.

Proyectos de Bajo Volumen o Únicos

Para reparaciones o fabricación de lotes pequeños, la configuración para la soldadura manual es rápida y sencilla. El mayor costo de la mano de obra calificada se compensa con la preparación mínima y el menor costo de los materiales de aporte en comparación con la soldadura fuerte.

Aplicaciones que Requieren Máxima Resistencia

La soldadura por fusión une los metales base, creando una unión que puede ser tan fuerte como, o incluso más fuerte que, los propios materiales. Cuando la resistencia absoluta y la integridad estructural son las principales preocupaciones, la soldadura por fusión es la elección técnica superior y a menudo más directa y rentable.

Unión de Secciones Gruesas de Metales Similares

La soldadura por fusión sobresale en la penetración de materiales gruesos para crear una unión profunda y robusta. La alta entrada de calor es necesaria para estas aplicaciones, mientras que la soldadura fuerte tendría dificultades para calentar una gran masa térmica de manera uniforme a la temperatura requerida.

Comprendiendo las Compensaciones

Elegir entre soldadura fuerte y soldadura por fusión es un ejercicio de equilibrio entre prioridades contrapuestas. No existe un método universalmente "mejor" o "más barato".

Resistencia vs. Integridad del Material

La soldadura por fusión crea la unión más fuerte posible, pero a un costo. El calor intenso crea una zona afectada por el calor (ZAC) que puede alterar las propiedades mecánicas del metal base, haciéndolo potencialmente más quebradizo.

La soldadura fuerte opera por debajo del punto de fusión de los metales base, dejando sus propiedades en gran medida intactas. La unión es más débil que una soldada por fusión, pero a menudo lo suficientemente fuerte para la aplicación, y evita el riesgo de distorsión térmica, lo cual es crítico para piezas delgadas o delicadas.

Costo del Metal de Aporte vs. Potencial de Automatización

El alto costo de las aleaciones de soldadura fuerte a base de plata es un obstáculo significativo. Sin embargo, este costo puede controlarse con precisión en un proceso automatizado donde se aplica la cantidad exacta de relleno cada vez, minimizando el desperdicio.

El bajo costo del alambre de soldadura por fusión es atractivo, pero la soldadura manual puede llevar a una soldadura excesiva y a un mayor desperdicio, y el costo de mano de obra asociado por unión sigue siendo alto sin una inversión importante en robótica.

Unión de Metales Disímiles

La mayor ventaja técnica de la soldadura fuerte es su capacidad para unir metales disímiles, como cobre con acero o aluminio con cobre. Soldar estos materiales por fusión es a menudo imposible debido a sus propiedades metalúrgicas incompatibles. En estos casos, la soldadura fuerte es la única opción viable, lo que justifica su costo.

Tomando la Decisión Correcta para Su Aplicación

Para seleccionar el proceso más económico, debe evaluar los objetivos específicos de su proyecto.

- Si su enfoque principal es la producción en masa y la automatización: La soldadura fuerte es probablemente el camino más rentable debido a los tiempos de ciclo más cortos, el menor uso de energía y el post-procesamiento mínimo.

- Si su enfoque principal es la integridad estructural en un proyecto de bajo volumen: La soldadura por fusión es casi siempre la solución más barata y directa, ofreciendo una resistencia superior con una configuración mínima.

- Si su enfoque principal es unir metales delicados, delgados o disímiles: La soldadura fuerte es la elección técnica superior, y su costo se justifica por sus capacidades únicas que la soldadura por fusión no puede igualar.

En última instancia, una decisión informada proviene del análisis del costo total de la pieza terminada, no solo del proceso en sí.

Tabla Resumen:

| Factor | Soldadura Fuerte | Soldadura por Fusión |

|---|---|---|

| Costo de Mano de Obra | Menor (fácilmente automatizable) | Mayor (requiere operador calificado) |

| Costo de Material | Mayor (aleaciones de aporte caras) | Menor (consumibles económicos) |

| Costo de Energía | Menor (temperaturas más bajas) | Mayor (funde el metal base) |

| Post-procesamiento | Mínimo (uniones limpias) | A menudo requerido (esmerilado, acabado) |

| Ideal Para | Producción de alto volumen, metales disímiles, piezas delgadas/delicadas | Trabajo de bajo volumen/reparación, máxima resistencia, secciones gruesas |

¿Aún No Está Seguro de Qué Proceso es el Adecuado para Su Proyecto?

Elegir entre soldadura fuerte y soldadura por fusión es una decisión crítica que impacta su presupuesto, cronograma y calidad del producto. Los expertos de KINTEK pueden ayudarle a analizar su aplicación específica, ya sea que esté en la fabricación de alto volumen o necesite una reparación personalizada, para determinar la solución de unión de metales más rentable y técnicamente sólida.

Nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para el procesamiento térmico preciso, incluyendo aplicaciones de soldadura fuerte y tratamiento térmico. Permítanos ayudarle a optimizar su proceso para la eficiencia y el rendimiento.

¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Por qué es importante la fuerza de prensado en la sinterización? Lograr materiales más densos y resistentes más rápido

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Qué es el prensado en caliente al vacío? Logre la máxima densidad y pureza en materiales avanzados

- ¿Cuáles son las desventajas del prensado en caliente? Limitaciones clave para su proceso de fabricación

- ¿Qué sucede cuando se comprime metal caliente? Una guía sobre la deformación plástica y la recristalización